1. 要件ヒアリングと仕様検討

カスタマイズ電子機器の開発において最も重要な工程の一つが「要件ヒアリングと仕様検討」です。この工程はプロジェクト全体の“設計図の土台”にあたる部分であり、ここでの認識のずれが後工程での手戻りや性能不足につながるため、非常に慎重かつ丁寧に進める必要があります。

1-1 ヒアリングの目的

主に以下の点を明確にするために、担当者との綿密な打ち合わせを重ねます。

- 導入の背景と目的

例:既存設備の老朽化に伴う更新/現場作業の効率化/新しい生産ラインの制御系統強化など - 求められる機能・性能要件

例:何種類のセンサー入力が必要か、制御対象の出力条件、応答速度、ログ記録の有無など - 使用環境と制約条件

例:高温・粉塵・湿気・振動などの現場環境、装置サイズや取り付け方法、使用電源の仕様など - 通信インターフェースと他機器との接続性

例:PLCや上位システムとのデータ連携(RS-485、Ethernet、CAN、MODBUSなど) - 運用上のニーズや拡張性

例:メンテナンスのしやすさ、将来的な仕様変更への柔軟性、部品の供給可能性 など

1-2 実際の進め方

- 初回ミーティング(概略ヒアリング):お客様の課題を伺い、業務内容や設備構成の全体像を把握します。図面、写真、既存装置の仕様書などを用いて現場の理解を深めます。

- 現場調査・データ収集:実際の使用環境や取り付けスペース、配線ルートなどを調査し、現実的な制約条件を洗い出します。必要に応じて騒音・温度・振動などの環境データを取得することもあります。

- 要件の整理と項目化:機能要件(制御・入力出力・表示など)、性能要件(応答速度・精度・耐久性など)、法規要件(CE、RoHS、PSEなど)を分解し、一覧化します。

- 初期仕様案の提示:ヒアリング内容に基づき、仕様概要書や簡易ブロック図を作成し、お客様と内容をすり合わせます。この段階では「仕様のたたき台」を提示することで、相互理解を深めることができます。

1-3 留意点

- 言葉の定義のすり合わせ

「高速応答」や「簡易操作」などのあいまいな表現は、数値目標や操作手順として明確化し、認識のズレを防ぎます。 - 将来的な運用も視野に

現在だけでなく「5年後も安定供給される部品か」「メンテナンス時に交換可能な設計か」といった視点も加味して仕様に反映させます。 - 費用対効果の検討

要望すべてを盛り込むとコストや納期が膨らむこともあるため、「Must(必須)」と「Want(希望)」を明確に分類し、開発範囲を適切に定義します。

この「要件ヒアリングと仕様検討」フェーズをどれだけ丁寧に行うかが、後工程の品質・スピード・コストに大きく影響します。弊社では、豊富な業界知見をもとに、技術的な翻訳役としてお客様のニーズを的確に設計仕様に落とし込むことを重視しております。

2. 基本設計と構想図の作成

要件が明確になったら、次のステップは「基本設計と構想図の作成」です。この工程では、製品全体の構造やシステム構成の大枠を形にしていきます。いわば「設計の設計」とも言えるフェーズであり、後の詳細設計や製造工程の基礎となる重要なステップです。

2-1 基本設計とは何か?

基本設計とは、ヒアリングを通じて抽出された要件をもとに、機能・構成・インターフェース・制御方式などを具体的な構造として落とし込み、設計方針を明確化する作業です。

以下の要素を含む設計骨格を構築します:

- ハードウェア構成(ブロック図)

- システムの信号フロー

- 搭載予定機能の配置と役割分担

- 通信インターフェースの仕様

- 制御方式の選定(リレー制御/マイコン制御/PLC連携など)

- 必要な安全機能やフェールセーフ設計の検討

- 想定外乱(ノイズ・振動・発熱)への初期的対策方針

2-2 構想図の作成

構想図は、構成部品や機能ユニットの関係性を図式化し、全体のつながりを俯瞰できるようにする資料です。主に以下の図面が含まれます:

- システムブロック図

入出力機器、制御ユニット、電源、通信系、表示器などを機能ごとに区分して描き、信号の流れや接続関係を明示します。 - 筐体・ユニット構成案

外形寸法・取付位置・放熱対策・コネクタ配置などを含んだ概略図。制御盤や設備筐体への組み込み可否を判断する材料になります。 - 電源・インターフェース構成図

AC/DC変換、絶縁部、電源保護、各出力系統の構成を図式化します。

2-3 基本設計の主要検討項目

・使用部品の大分類と初期設定

たとえばマイコン/FPGAの要否、光アイソレータの有無、端子台・コネクタの形状など。

・入出力の仕様整理

デジタル信号のレベル(NPN/PNP)、アナログ信号のレンジ(0-5V、4-20mA)、リレー接点の動作仕様など。

・通信方式の選定

RS-485、CAN、Ethernet、USB、Wi-Fiなど、システム全体との親和性を考慮して決定します。

・構造・筐体の検討

放熱性、耐振動性、ケーブル引き回し、保守性(交換のしやすさ)を考慮した構造を検討します。

・安全性と保守性の基本設計

- フューズ、サーキットプロテクターの位置と容量

- 異常時の誤動作防止設計(リレーのFail-safe動作など)

- メンテナンス時の分解性やアクセス性

2-4 お客様との認識合わせ

構想図や仕様概要がまとまった段階で、お客様との中間レビューを実施します。この時点で以下の点を確認します:

- 想定通りの機能・構成になっているか

- 操作性・接続性に問題はないか

- 設備や既存システムとの整合性が取れているか

- 追加要望や見落としがないか

設計者と現場担当者の相互理解を深めるために、図解資料やサンプル写真を用いた説明を行い、齟齬を最小限に抑えます。

2-5 基本設計での成果物

この工程でのアウトプットとしては、以下のような資料がそろいます:

- 機能構成図(ブロック図)

- 概略寸法図・筐体構成案

- 入出力仕様一覧

- 使用予定部品の初期リスト

- 電源構成とインターフェース方針

- EMC・安全規格対応方針の初期案

まとめ:

この「基本設計と構想図の作成」は、カスタム開発を“実現可能な形”へと具体化する最初の設計ステップです。構想段階での見落としや不整合は、後の詳細設計や試作段階で大きな問題になるため、このフェーズでの丁寧な検討とお客様との合意形成が非常に重要です。

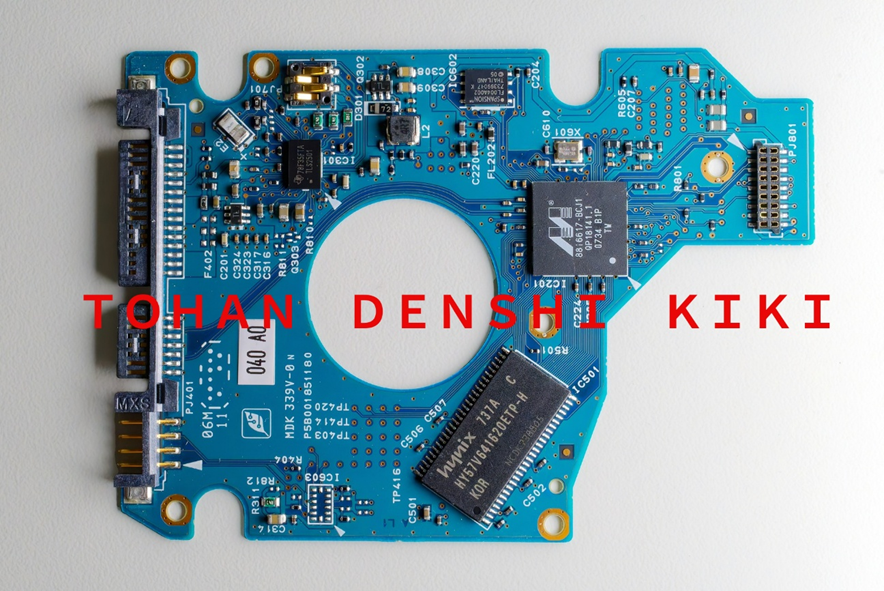

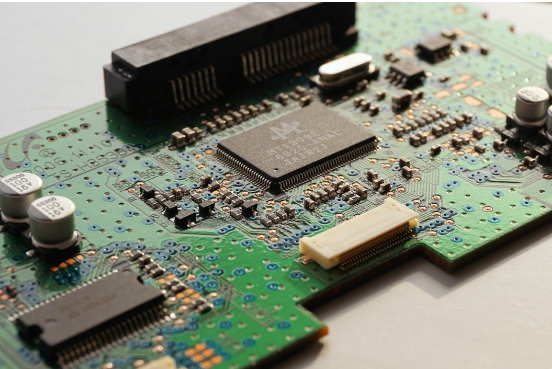

3. 詳細設計と基板設計

基本設計と構想図の段階で全体構成や仕様の方針が固まったら、次は「詳細設計」と「基板設計」へと進みます。この工程では、電子機器の心臓部とも言える プリント基板(PCB) を正確に設計・製作することが主な目的です。制御性能、信頼性、製造性を兼ね備えた設計が求められる非常に重要なフェーズです。

3-1 詳細設計とは

3-1 詳細設計とは

詳細設計では、基本設計で定義された仕様をもとに、具体的な回路設計や部品選定、機構設計の細部検討を行います。産業用途では、設計の精度だけでなく、耐久性・信頼性・保守性も重要視されます。

主な作業内容:

- 回路図設計(回路設計)

- デジタル回路(マイコン、FPGA、通信ICなど)

- アナログ回路(センサー入力、電圧変換、信号処理など)

- 電源回路(DC-DCコンバータ、保護回路、絶縁回路)

- フォトカプラやTVSダイオードなどのノイズ・サージ対策回路

部品選定と調達性評価

- 工業用途に適した長期供給可能な部品を選定

- 代替品の検討(EOLリスク対策)

- 耐熱・耐振動・定格寿命の観点から品質を確認

- 機構部との整合性確認

- 基板サイズ、取り付け穴位置、コネクタの向きと配置

- 冷却構造(放熱板、ファン設置位置)との連携設計

- 組み込み装置との干渉チェックや立体設計(3D CAD)との整合

3-2 プリント基板(PCB)の設計

詳細な回路が完成したら、それを物理的な基板へと落とし込む工程です。産業機器では、安定動作を実現するためのEMC対策・信号品質の確保・熱対策設計が重視されます。

PCB設計の主な検討事項:

- パターン設計(アートワーク)

- 高速信号ラインのインピーダンス制御

- アナログ・デジタルのグランド分離

- 電源ラインの十分な幅とデカップリングコンデンサ配置

- ノイズ源(スイッチング素子など)との距離と遮蔽

- 層構成の検討

- 単層(片面)、2層、4層、多層基板の選定(産業機器では4層以上が一般的)

- 電源・GND層の最適配置による信号の安定化

- 絶縁距離と安全基準

- 高電圧区間では法的規格に基づくクリアランス確保(例:UL、IEC)

- フォトアイソレータを活用した絶縁設計

- 耐環境性の考慮

- 高湿度対応:防湿コーティング(コンフォーマルコート)

- 粉塵・油分対策:密閉構造の検討、ゴムパッキン使用

- 耐振動:部品のハンダ強化、ネジ留め・接着剤の併用

3-3 試作前の最終チェック

- DRC(Design Rule Check)とERC(Electrical Rule Check)

回路ミスやパターンエラーをEDAツールでチェックします。 - 3Dモデルによる筐体内の収まり確認

CADツールで基板と筐体の干渉を立体的に確認し、実装後のトラブルを回避。 - 製造図面とBOM(部品表)の作成

製造工場や調達部門が理解しやすいフォーマットで資料を整備します。

3-4 このフェーズで重要なこと

- 後工程の手戻りを防ぐ精度の高い設計

部品配置のわずかなミスがノイズ発生や熱暴走につながるため、細心の注意が必要です。 - 生産性と実装性も同時に考慮すること

手作業が必要な構造や特注部品ばかりでは量産に不向きとなるため、組立工数や検査性も視野に入れた設計が求められます。

実績に基づいた設計ノウハウの活用

東阪電子機器株式会社では、過去の実績から得られた「動作が安定する部品配置」や「不具合を未然に防ぐレイアウト」など、蓄積された設計ノウハウを活かしています

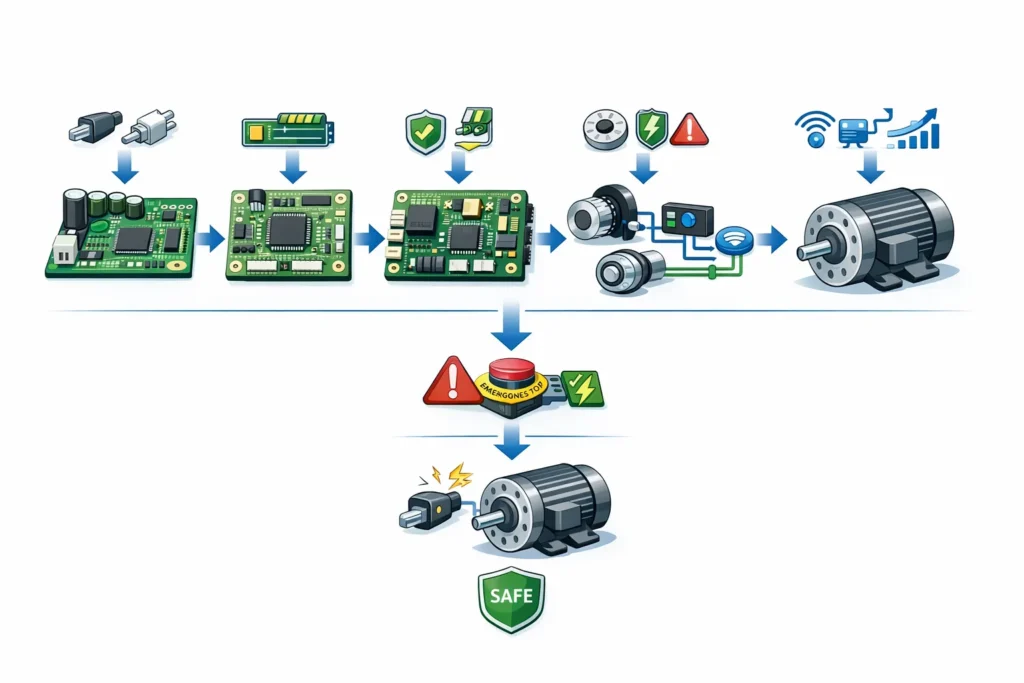

4.シーケンス対策(SEQ対策)による信頼性・安定動作の確保

カスタマイズ電子機器の開発では、仕様設計や基板設計だけでなく、実装後の 信頼性評価とシーケンス(動作順序)設計 が製品の安定動作に大きく影響します。ここでいう「シーケンス対策(SEQ対策)」とは、製品が実際の使用条件下で遭遇する複合的な動作順序や環境変動に対して誤動作・不具合を起こさないようにする一連の検証・対策プロセスを指します。

特に産業機器や制御装置では、電源投入順序、通信初期化、センサー入力のタイミング、各種サブシステムの起動・停止順序など、複数のプロセスが連動して動作することが一般的です。これらが想定外の順序や条件で進むと、データ切れ、誤信号読み取り、通信のタイムアウトといったトラブルが発生しやすくなります。このような事象を未然に防ぐためには、設計段階から シーケンス全体を俯瞰した検討 と、評価段階での シーケンス試験(Sequence Test) が不可欠です。

シーケンス対策の具体的な取り組みとしては、以下のようなポイントが挙げられます:

- シーケンスフローチャートの整理

システム全体の動作順序をフローチャート化し、各入力・出力信号の依存関係やイベント発生のタイミングを可視化します。これにより、想定した動作パターンと異なるパスが存在しないかを設計段階でチェックできます。 - 異常時シーケンスの設計

単純な正常動作だけでなく、電源遮断や通信断など 異常環境下のシーケンス も設計仕様に含めます。例えば電源瞬断後の再投入時に誤動作しないよう、各モジュールの再初期化順序を明確に定義します。 - シーケンス試験の実施

実機評価では、設計したシーケンスフローに基づき 複数の実動作順序・環境変動パターン を用いた試験を行います。シーケンス試験では、例えば電源ON/OFF順序の変化、通信リンク確立の遅延、センサー信号の順序変更などを繰り返し実行し、誤動作や故障発生の有無を確認します※1。このようなシーケンス試験は、単一の耐久試験では見落としがちな複合的な負荷条件下での信頼性評価として重要です。 - 設計・試験結果のフィードバック

シーケンス試験で得られたデータは、設計仕様にフィードバックし、必要に応じて 制御ロジックの改善、初期化手順の見直し、タイミング制御の最適化 を行います。このループを実装前に完了させることが、量産後の現場トラブルを未然に防ぐ鍵となります。

近年の電子機器は機能の高度化・高速化に伴い、シーケンス設計の重要性が高まっています。SEQ対策を徹底することは、単に品質を保証するだけでなく、現場での安定稼働や保守性の向上にも直結します。設計フェーズからシーケンス全体を意識し、評価・改善のサイクルを回すことが、信頼性の高い製品開発の基本となります。

試作評価は、設計段階で想定した性能・品質・安全性が実機で満たされているかを確認する重要な工程です。

この段階で問題点を洗い出すことで、量産後の不具合や手戻りを防ぎ、開発コストや納期リスクを大幅に低減できます。

動作確認だけで終わらせてしまい、温度上昇、部品ばらつき、組立性、配線取り回しなどを十分に評価しないケースが多く見られます。

量産を見据えた視点での評価が不足すると、製造段階で問題が顕在化する恐れがあります。

設計者だけで評価を完結させるのではなく、製造・調達・品質の視点も取り入れて試作評価を行う考え方です。

早い段階から製造条件や量産性を確認することで、設計変更を最小限に抑えたスムーズな量産移行が可能になります。

製品の難易度や要求品質にもよりますが、1回で完結するケースは稀です。

複数回の試作と評価を繰り返し、段階的に完成度を高めていくことが、品質と信頼性を確保する上で重要です。

設計から製造まで一貫して対応できるパートナーと進めることで、評価結果を即座に設計や製造条件へ反映できます。

これにより、開発スピードの向上と品質の安定化を同時に実現しやすくなります。

試作評価は、設計段階で想定した性能・品質・安全性が実機で満たされているかを確認する重要な工程です。

この段階で問題点を洗い出すことで、量産後の不具合や手戻りを防ぎ、開発コストや納期リスクを大幅に低減できます。