なぜ今、電子機器ODMが求められているのか

製造業を取り巻く環境変化

電子機器を取り巻く市場環境は、ここ数年で大きく変化しています。顧客ニーズの多様化により、製品は「少量・多品種・短納期」が求められるようになり、従来のように時間をかけて内製開発を行うことが難しくなっています。また、電子部品の高度化により、設計難易度も年々上昇しています。

さらに、設計エンジニアの人材不足や、部品供給の不安定化といった外部要因も無視できません。こうした状況下では、自社単独での開発体制を維持すること自体が大きな負担となりつつあります。

ODMが注目される理由

このような背景から、設計から製造までを一括して委託できるODMが注目されています。ODMを活用することで、設計リソースの不足を補い、開発スピードを向上させることが可能になります。また、調達や量産に精通したパートナーのノウハウを活用できる点も大きなメリットです。

一方で、ODMは万能ではありません。進め方を誤ると、期待した成果が得られないケースもあります。そのため、ODMを正しく理解し、適切に活用することが重要です。

ODMとOEMの違いを正しく理解する

ODMとOEMの基本的な違い

OEMは、発注側が設計した製品を、製造のみ外部に委託する形態です。一方、ODMは設計そのものを受託側が担い、製品化までを一貫して進めます。この違いは、責任範囲や関与度合いに大きく影響します。

ODMでは、設計判断の多くを受託側が行うため、発注側は細かな技術検討から解放される反面、初期段階での方向性共有が極めて重要になります。

ODMに向いている開発テーマ

ODMは、新規製品開発や、社内に十分な設計リソースがない場合に特に有効です。また、量産や調達を含めた全体最適を重視する場合にも適しています。

ODM成功の第一歩は「仕様整理」にある

電子機器ODMを成功に導くうえで、最も重要かつ失敗が起こりやすい工程が「仕様整理」です。

仕様整理は単なる要求条件の書き出しではなく、**製品の目的・使用環境・将来展開までを含めて“設計の前提条件を固める作業”**であり、ODMプロジェクト全体の品質・コスト・納期を左右する起点となります。

なぜ仕様整理が不十分だと失敗するのか

ODM案件におけるトラブルの多くは、設計や製造段階ではなく、仕様整理の段階に原因があります。

例えば以下のようなケースは、製造業の現場で頻繁に見られます。

- 「用途は決まっているが、使用環境が曖昧」

- 「参考機はあるが、必須要件と希望要件が整理されていない」

- 「将来的な量産やモデル展開が考慮されていない」

これらの曖昧さを残したまま設計に進むと、試作後の仕様変更が多発し、

再設計・部品変更・評価やり直しによるコスト増大や納期遅延を招く結果となります。

東阪電子では、ODMの初期段階において「設計が始まる前に、どこまで決めておくべきか」を明確にし、

後戻りを最小限に抑える仕様整理を重視しています。

仕様整理で必ず押さえるべき基本項目

仕様整理では、単に「機能」だけでなく、製品を取り巻く条件を多面的に整理する必要があります。

特に重要となるのが以下の項目です。

- 製品の目的・役割(何を解決する製品か)

- 想定ユーザーと使用シーン

- 使用環境(温度・湿度・振動・設置条件など)

- 電源条件・インターフェース

- 必要な安全規格・法規制

- 想定生産数量とライフサイクル

これらを整理することで、設計者・調達担当・製造担当が同じ前提条件を共有できる状態を作ることができます。

必須仕様と可変仕様を分けて考える

仕様整理において重要なポイントの一つが、

「必須仕様」と「調整可能な仕様」を明確に分けることです。

- 絶対に満たす必要がある要件(性能・安全・規格)

- コストや納期に応じて調整可能な要件(部品グレード、筐体仕様など)

この整理ができていないと、設計途中での判断が属人的になり、

コスト超過や品質低下といったリスクが高まります。

東阪電子では、仕様ヒアリングの段階で「譲れない条件」と「相談可能な条件」を整理し、

最適な設計・部品選定につなげています。

将来展開を見据えた仕様設計の考え方

ODM製品は、初回モデルだけで完結するケースは少なく、

将来的な改良・派生モデル・数量増加が想定されることが一般的です。

そのため仕様整理の段階で、

- 上位・下位モデルへの展開可能性

- 部品供給の長期安定性

- 生産数量増加時のコスト構造

といった点を考慮しておくことが重要です。

初期仕様でこれらを無視してしまうと、後工程で大幅な設計変更が必要となり、

ODMのメリットであるスピードと効率が失われてしまいます。

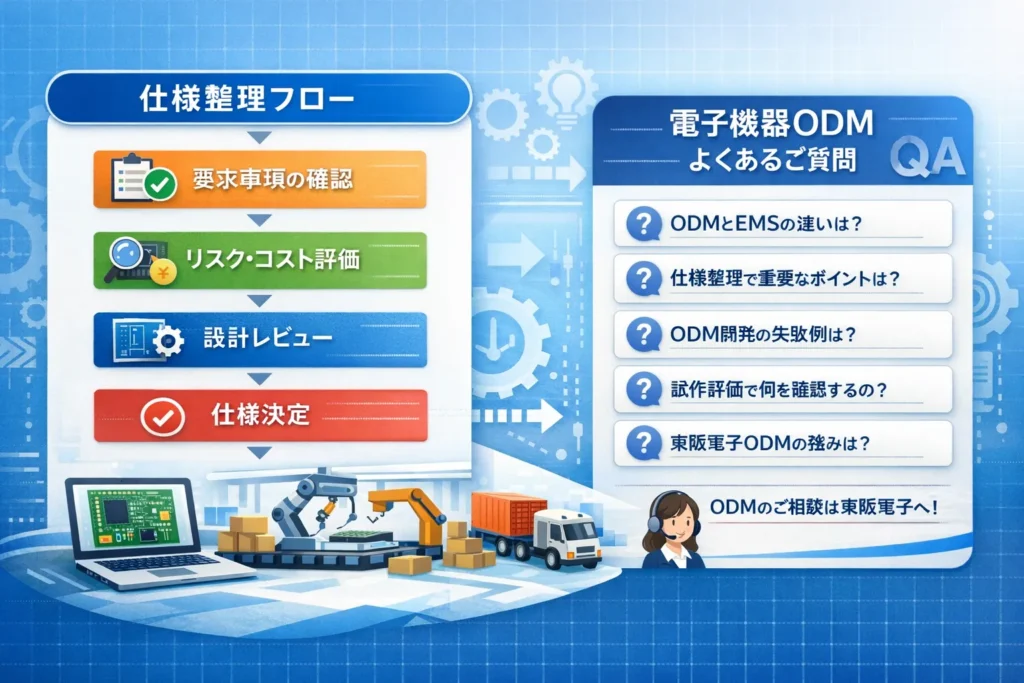

仕様整理フローの可視化による認識ズレ防止

仕様整理を成功させるためには、口頭説明や文章だけでなく、

フロー図や一覧表による可視化が非常に有効です。

東阪電子機器では、

| 要求事項の洗い出し | 技術的可否・リスクの整理 | コスト・納期への影響整理 | 設計前レビュー |

|---|---|---|---|

| 設計前に顧客や関係者が求める仕様・条件を漏れなく明確化する作業。 | 洗い出した要求が実現可能かどうかを評価し、技術的な課題や潜在リスクを明らかにする。 | 各要求・リスクがプロジェクトの費用・スケジュールに与える影響を整理する。 | 要求・リスク・影響評価を関係者で共有し、正式な設計開始前に認識を一致させる。 |

| ・機能要件・非機能要件・法規制・環境条件などを一覧化する。 ・口頭だけでなく表・リストで視覚化することで誤解や抜け漏れを防ぐ。 → 認識ズレ、仕様漏れ、後工程での手戻りリスクを低減。 | ・実装可能性、既存技術との整合性、部品調達の可否などを検討。 ・リスク要因とその影響度を一覧化・優先度付けする。 → 技術的に不可能な要件を早期に発見し、手戻りや評価工数を削減。 | ・要求ごとにコスト増減、部材手配や解析工数の増加要因を明確化。 ・納期への寄与・遅延リスクを見える化する。 → 開発計画の現実性を評価し、優先順位や妥協点の交渉に活用。 | ・顧客、設計、調達、製造等の立場からレビュー実施。 ・レビュー結果を記録(承認/条件付き承認/要修正)し、仕様の確定版を策定。 → 認識ズレや解釈違いを解消し、後工程での追加コストを抑制。 |

といったステップを明確にし、仕様整理フローを可視化することで、

顧客・設計・調達・製造の認識ズレを未然に防いでいます。

仕様整理がODM全体の品質を決定づける

仕様整理は地味な工程に見えますが、

ODM成功の8割はこの段階で決まると言っても過言ではありません。

- 手戻りの少ない設計

- 安定した部品調達

- スムーズな量産立ち上げ

これらはすべて、初期の仕様整理が適切に行われていることが前提となります。

東阪電子は、単なる「受託設計」ではなく、

仕様整理から伴走するODMパートナーとして、

お客様の製品開発を長期的に支援しています。

調達リスクを見据えた設計が成否を分ける

電子部品調達の現実

電子部品は、常に安定供給されるとは限りません。生産終了(EOL)、需給バランスの変化、価格高騰など、さまざまなリスクが存在します。

調達リスクの種類

・EOLリスク

・供給変動リスク

・環境規制リスク

設計段階で行うべき対策

設計段階から代替部品を検討し、複数の調達先を想定することで、量産時のリスクを低減できます。東阪電子では、調達視点を設計に組み込むことを重視しています。

設計と製造を分断しない視点

電子機器ODMにおいて、設計と製造は本来切り離して考えるべきものではありません。しかし実際の開発現場では、「設計は設計」「製造は製造」と工程ごとに役割が分断され、その結果、量産段階でさまざまな問題が表面化するケースが少なくありません。

ODMを成功させるためには、設計段階から製造を強く意識した開発視点 が不可欠です。

試作と量産で顕在化するギャップ

設計通りに作成した試作機が正常に動作したとしても、それがそのまま量産に適しているとは限りません。試作は少量生産であり、手作業や個別対応によって成立している部分も多く存在します。

一方、量産では工程の自動化や作業の標準化が求められ、試作時には問題にならなかった設計上の癖や曖昧さが、品質不良や作業効率低下として顕在化します。この「試作と量産のギャップ」をいかに小さくするかが重要なポイントです。

量産性を考慮した回路・基板設計

量産性を考慮した設計では、回路の動作だけでなく、実装のしやすさや安定性 が重要になります。部品配置が過密であったり、実装方向が不統一であったりすると、実装不良や検査工数の増加につながります。

また、特殊部品や手配が難しい部品を多用すると、調達や在庫管理の負担が増大します。東阪電子では、回路設計段階から実装条件や量産工程を想定し、「安定して作れる設計」を重視しています。

組立性・作業性の視点を設計に反映する

設計段階では見落とされがちですが、実際の組立作業のしやすさは、品質とコストに直結します。配線の取り回し、ネジ位置、コネクタの向きなどが作業性に大きく影響します。

組立時に無理な姿勢や微調整が必要な構造は、作業ミスや品質ばらつきの原因となります。ODMでは、設計者が製造現場の声を取り入れ、組立性を考慮した設計を行うことが重要です。

検査性を意識した設計の重要性

量産工程では、検査は欠かせない工程です。しかし、設計段階で検査性が考慮されていないと、検査治具が複雑化したり、検査工数が増大したりします。

テストポイントの配置や、信号確認のしやすさなどを設計時に考慮することで、検査工程を効率化し、品質の安定につなげることができます。東阪電子では、検査工程まで含めた全体最適を意識した設計を行っています。

製造現場との情報共有がもたらす効果

設計者と製造現場の間で十分な情報共有が行われていないと、意図しない解釈違いや作業ミスが発生しやすくなります。設計意図や注意点を正確に伝えることは、量産品質を安定させるうえで重要です。

ODMでは、設計段階から製造部門と連携し、図面や仕様書だけでなく、背景や狙いまで共有することで、現場での判断ミスを防ぎます。

設計と製造をつなぐODMの価値

設計と製造を一体で考えることは、ODMの大きな価値の一つです。設計者が製造工程を理解し、製造側が設計意図を把握することで、品質・コスト・納期のバランスが取れた製品開発が可能になります。

東阪電子では、設計と製造を切り離さず、量産まで見据えた視点でODMを支援しています。この考え方が、安定した量産立ち上げと長期的な製品運用につながっています。

試作評価で確認すべきポイント

電子機器ODMにおける試作評価は、「試作品が動作するかどうか」を確認する工程ではありません。この段階の評価内容が不十分であると、量産移行後に品質問題やコスト増加といった形で課題が顕在化します。試作評価は、量産を見据えた最終確認工程 として位置付けることが重要です。

動作確認にとどまらない評価の重要性

試作段階では、設計通りに回路が動作し、基本機能を満たしているかどうかを確認します。しかし、ODM開発においては、それだけでは評価として不十分です。量産では、使用環境や使用条件が多様化し、試作時には想定していなかった負荷がかかることがあります。

たとえば、温度変化、電源変動、連続稼働時間の違いなどにより、試作時には問題がなかった回路が、量産後に不安定になるケースも少なくありません。試作評価では、こうした実使用環境を想定した評価を行う必要があります。

ばらつき・再現性の確認

量産では、同一仕様の製品が数十台、数百台、あるいはそれ以上生産されます。そのため、個体差や部品ばらつきに対する耐性を確認することが重要です。試作評価では、1台だけでなく複数台を評価し、動作の再現性や性能のばらつきを確認します。

特にアナログ回路や電源回路では、部品定数のばらつきが動作に影響を与えることがあります。こうした点を試作段階で把握しておくことで、量産時の不良発生リスクを低減できます。

耐久性・信頼性評価の考え方

試作評価では、長期間使用した場合の信頼性についても確認します。短時間の動作確認では問題がなくても、長時間連続稼働や繰り返し動作によって不具合が発生することがあります。

耐久試験や簡易的なストレス試験を行い、部品の発熱状況や劣化の兆候を確認することは、量産後のクレームや市場トラブルを防ぐうえで有効です。東阪電子では、製品用途に応じた現実的な評価項目を設定することを重視しています。

製造性・組立性の確認

試作評価では、製品そのものの性能だけでなく、「どれだけ安定して作れるか」という視点も重要です。部品の実装難易度、組立作業のしやすさ、検査工程の効率などを確認します。

たとえば、実装時に位置ずれが起きやすい部品や、手作業が多く必要な工程は、量産時のコストや品質に影響します。試作段階でこうした課題を洗い出し、設計にフィードバックすることが重要です。

量産条件を想定した評価

試作と量産では、製造条件が異なる場合があります。量産時には製造ラインや治具が変わることも多く、試作と同じ条件で製造できるとは限りません。そのため、試作評価では量産条件を想定した確認を行います。

量産時の実装条件や検査方法を想定し、それに適した設計になっているかを確認することで、量産移行時のトラブルを防ぐことができます。

量産可否を判断するための試作評価

試作評価の最終目的は、「この製品を量産に移行できるかどうか」を判断することです。単に問題点を洗い出すだけでなく、修正すべき点、許容できる点を整理し、次のステップへ進む判断材料とします。

東阪電子では、試作評価の結果をもとに、設計・調達・製造の各視点から量産可否を総合的に判断し、現実的な量産計画につなげています。

量産移行で起こりやすい課題と対策

初期量産でのトラブル事例

量産初期では、不良率の上昇や仕様解釈の違いなどが起こりやすくなります。

安定立ち上げのための準備

小ロットでの検証結果を量産条件に反映し、関係部門と情報共有することが重要です。

東阪電子が考えるODM成功モデル

東阪電子のODMに対する考え方

要件整理 × 設計 × 調達 × 量産視点

東阪電子では、ODMを単なる業務委託ではなく、製品成功を共に目指す取り組みと位置付けています。

パートナーとしての支援体制

検討段階から相談できる体制を整え、現実的で実行可能な提案を行っています。

まとめ

電子機器ODMを成功させるためには、要件整理、調達視点、量産を見据えた設計が不可欠です。東阪電子は、実務に根差したODM支援を通じて、お客様の電子機器開発を力強く支えています。

仕様整理では「要求仕様」と「制約条件」を明確に分けて整理することが重要です。 機能・性能だけでなく、使用環境、コスト目標、数量、法規制、将来拡張の有無などを初期段階で共有することで、設計の手戻りや試作後の大幅修正を防ぐことができます。

設計と製造が分断されると、製造性を考慮しない設計になりやすく、部品調達の難航や組立工数の増加、不良率の上昇につながります。

設計段階から製造視点を取り入れることで、量産性・品質・コストをバランスよく最適化できます。

試作評価では動作確認に加え、温度上昇、ノイズ耐性、部品配置の妥当性、組立性、メンテナンス性なども確認すべきです。

特に量産を見据えた場合、試作段階での評価結果がそのまま品質安定性に直結します。

試作結果は「問題点」と「改善案」を設計・製造双方で共有し、設計意図と実際の挙動の差を明確にすることが重要です。

評価内容を記録・蓄積することで、次回以降の開発スピード向上や品質向上につながります。

仕様整理から設計、試作、製造までを一貫して進めることで、開発リードタイムの短縮、品質の安定化、コスト最適化が可能になります。

特にカスタム電子機器開発では、各工程の連携が製品価値を大きく左右します。