プリント基板の破損を未然に予防するにはいろいろな対策があります。

1.加熱防止

プリント基板の加熱防止はプリント基板の寿命を延ばし、信頼性を高めるためには重要なことです。

1-1 適切な設計

- ・熱設計:回路設計段階で熱を発生しやすい部品を特定してそれらの部品を適切に配置します。発熱部品を分散させて配置を行う、放熱経路の確保を行う事で熱が集中するのを防ぎ分散させます。

- ・最適な部品の選定:低消費電力かつ高効率な部品選定を行う事でプリント基板全の発熱を抑えることができます。

1-2 放熱対策

- ・ヒートシンク(放熱器)の使用: 高温になりやすい部品(例えば:パワートランジスタやレギュレータなど)にヒートシンクを取り付け、効率的に熱を放熱します。

- ・サーマルビアの使用: 多層基板の場合熱を基板内部に逃がす手法があります、このためのサーマルビアを設けて熱を効果的に分散させる方法です。

1-3 適切な動作環境の維持

- ・冷却ファンの接地: 空冷による強制的な放熱が必要な場合、冷却ファンを設置してプリント基板上の部品の温度を下げます。

- ・通気性の確保: プリント基板が設置されるケース内の通気性を確保し、自然対流の空気の流れで熱を逃がします。

1-4 熱保護回路の導入

- ・サーマルスロットリング: 温度が一定の値(閾値)を超えると自動的にシステムの動作ククロックを下げる、あるいは一部の機能を制限することで発熱を抑制します。パソコン(マザーボード)などで用いられます。

- ・温度センサー: 温度センサーを使用してプリント基板上の部品の温度をモニターしながら温度が危険なレベルに達する前に警告や回路をOFFするなどの処置を行います。

1-5 適切な製造と品質管理

- ・適切なリフロー温度プロファイル: プリント基板の製造過程で適切なリフロー温度プロファイルを設定し、実装する電子部品への過度な熱ストレスを予防します。

- ・継続的なモニタリング: プリント基板の部品実装中に継続手に温度を監視し、異常が発生した場合には敏速に対応ができるようにします。

2.静電気防止(ESD対策)

2-1 ESD保護部品の使用:

プリント基板の回路に静電気保護用のダイオードなどの部品を使用します。

2-2 ESD管理:

製造や取扱いの際に静電気防止の対策をおこないます。

詳細については2024年8月27日の「プリント基板実装と静電気」をご覧ください。

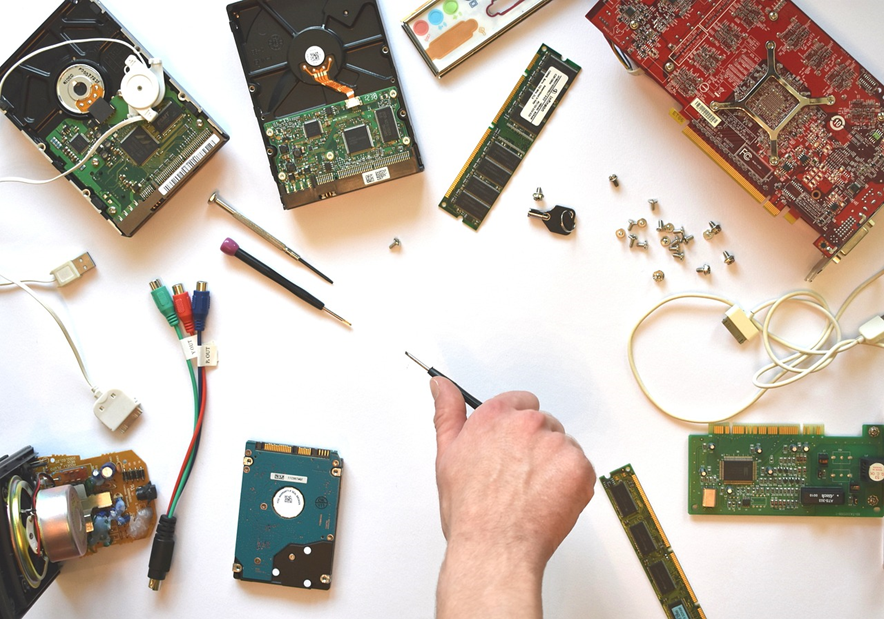

3.物理的損傷防止損傷防止

3-1 設計段階での対策

- ・適切な基板厚の選定: プリント基板の厚さを適切に選定することで製品としての強度を確保し、曲げや衝撃による損傷を防ぎます。一般的には基板の厚みは1.6mm厚が標準的ですが、使用用途に応じて基板厚を適切に選定(調整)します。

- ・コーナのラウンド処理: 基板の角を丸く(カット)することで、プリント基板の製造中や使用中に角が欠けたり割れたりまたは作業者のけがのリスクを減らします。

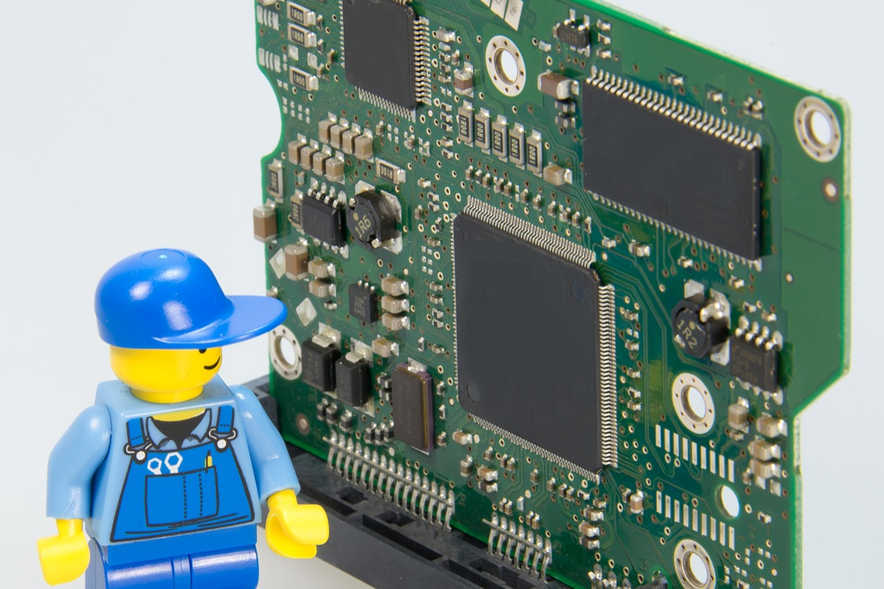

3-2 取扱い時の注意

- ・静電気防止: 静電気による放電(ESD)で電子回路が損傷する可能性があるため、プリント基板を取り扱う際には静電気防止の対策(リストバンドの使用・導電マットの使用)を実施します。

- ・適切な持ち方: プリント基板を取り扱う際には基板の端を持ち、実装されている部品や電子回路部分を直接触れないようにします。これにより部品が脱落(外れる)するリスクも低減できます。

- ・保護カバーの使用: プリント基板を保管や輸送する際は、専用(導電性)の保護カバーやケースを使用して物理的な衝撃から保護します。

3-3 組み立て時の対策

- ・トルク管理: プリント基板を筐体などのケースに固定する際には、適切なトルクでネジを締めることが重要となります。過度なトルクで締め付けるとプリント基板を損傷する可能性があります。

- ・クッション材の使用: 場合によってはプリント基板と筐体(ケース)との間にクッション材を挟んで、衝撃を吸収させることで実装している電子部品や電子部品のはんだ接合部の疲労や部品の落下を防止します。

3-4 動作中の保護

- ・防振対策: プリント基板が振動する環境に置かれる場合、振動を吸収するために防振ゴムやダンパーなどを取り付けます。これらの処置で実装している電子部品や電子部品のはんだ接合部の疲労や部品の落下を防止します。

3-5 メンテナンス時の注意

- ・定期的な点検: 定期的にプリント基板の状態も点検を行いプリント基板に物理的な損傷や摩耗などが無い確認します。早期発見で大きな損傷・被害を防ぐことができます。

- ・適切な取り外し: プリント基板を取り外す際は固定具に適した最適な工具を使用しプリント基板に無理な不可・負担が加わらないようにします。

4.腐食防止

4-1 適切な材料選定

- ・耐腐食性のある材料:プリント基板の銅箔や配線には耐腐食性の高い材料やメッキを使用します。例えば金メッキやニッケルメッキが一般的です。

- ・高品質のプリント基板材: ガラスエポキシ樹脂(FR-4)など耐湿製と耐腐食性に優れた材料を選定します。

4-2 コーティングの実施

- ・コンフォーマルコーティング: プリント基板全体に保護膜を塗布することで湿気・汚れ・化学物質からプリント基板を保護します。アクリル・ウレタン・シリコーン・エポキシなどのコーティング材があります。

- ・ソルダーレジスト: プリント基板の銅箔部分を保護するために、ソルダーレジスト(通常は緑色の保護膜)をプリント基板に塗布し酸化や腐食を防止します。

4-3 環境管理

- ・湿度管理: プリント基板が設置される環境の湿度を適切に管理します。湿度が高いと腐食が進みやすいために乾燥剤や除湿器を使用して湿度を低く保ちます。

- ・防塵対策: ホコリや汚れが付着すると、腐食が進行しやすくなります。場合によってはクリーンな環境の維持や基板を防塵ケースに収納します。

4-4 メンテナンスと定期点検

- ・定期的な清掃:プリント基板表面に付着した汚れやホコリを定期的に清掃します。アルコールなどの適切な溶剤を使用してプリント基板を丁寧に除去します。

- ・腐食の早期発見: プリント基板の定期点検を行い腐食の兆候(変色や酸化)を早期に発見し適切な対処を実施します。

4-5 適切な保管と輸送

- ・防湿梱包: プリント基板を保管や輸送する際は防湿性の高い袋にいれて湿気から保護します。適宜乾燥剤を同梱することは効果的です。

- ・真空パッケージ: 長期間保管する場合や過酷な環境で保管する場合には、真空パッケージングを施すことで腐食を防止します。

5.電気的過負荷防止

5-1 適切な回路設計

- ・電流容量の確認: 電子回路内の各配線が許容電流を超えないように設計を行います。プリント基板のパターン(銅箔)幅を適切に設計し電流による発熱や損傷を防ぎます。(一般的に 35ミクロンの銅箔で1mm 1A が目安です)

- ・適切な部品選定: 部品が使用電圧や電流に対して必要な余裕を持った仕様(設計)になっているか確認します。過電圧や過電流に耐えられる部品を選定します。 ただし過剰な余裕はサイズやコストにも影響を及ぼしますので、適切な選定が重要です。

5-2 過電流保護装置の使用

- ・ヒューズ: プリント基板にヒューズを設けることで過電流が流れた際にヒューズが溶断することで回路を保護します。ヒューズはプリント基板全体あるいは重要な回路ごとに設置します。

- ・サーキットブレーカ: ヒューズの代わりにサーキットブレーカを使用することで、同用に過電流時に自動的に回路を遮断します。

5-3 過電圧保護

- ・TVSダイオード:瞬間的な過電圧(サージ電圧)から回路を保護する目的でTVSダイオードをしようします。

- ・バリスタ: 過電圧から回路を守るためにバリスタを使用します。過電圧がかかった際に低インピーダンスを保ち回路に過剰な電圧が加わるのを防ぎます。プリント基板の破損を防ぐにはこのような色々な対策があります、その仕様に応じた内容で必要な対策を実施します。