1.制御機器の進化の歴史と現状

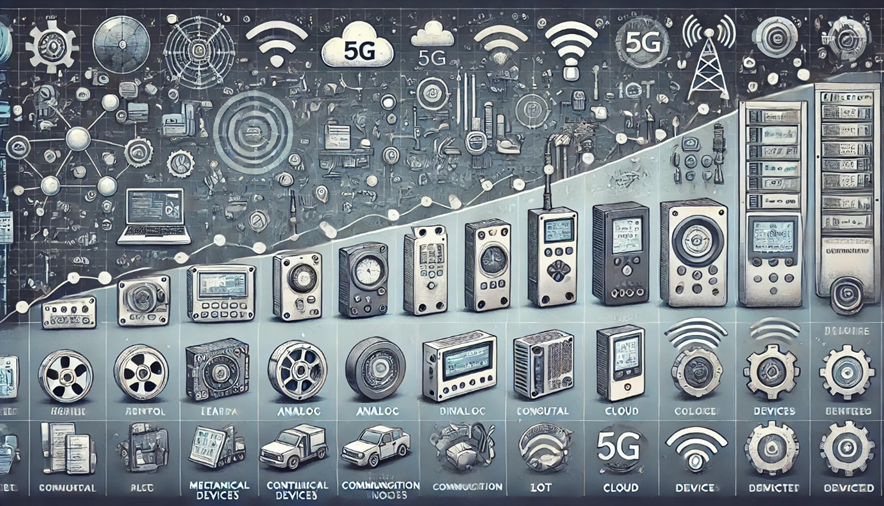

制御機器は産業の発展に伴って進化してきました。

1-1 初期の手動制御

産業革命時代にでは機械操作は主に手動で行われていました。作業員がパルプやレバーを直接操作して機械を制御していましたが生産性や精度において限界がありました。

1-2 リレー回路による自動化

20世紀当初にはリレーを用いた制御回路が出てきました。このような制御回路によりスイッチングや簡単な論理操作を自動化できるようになり、生産性が向上しました。しかしリレー回路は配線が複雑で変更(修正)や保守に手間がかかるという課題がありました。

1-3 プログラマブルロジックコントローラ(PLC)の普及

1960年代後半頃からPLCが登場し制御機器の大きな進化を遂げるようになりました。配線の簡略化・プログラム変更の容易さ・高い信頼性の実現、によって産業界で幅広く受け入れられるようになりました。

1-4 デジタル制御とネットワーク化

1990年代以降はマイクロプロセッサや通信技術の進化に伴って、制御機器はデジタル化が進みました。また、産業用ネットワーク(Ethernet/IPやPROFINET)が普及し複数の機器が相互に通信しながら連携できるようになりました。

(*)PROFINET(プロフィネット):ドイツのカールスルーエに本部を置く企業によって管理されている産業用イーサネットです。

現在では制御機器はさらに高性能化・小型化になったおり、IoT(モノのインターネット)やAI技術の導入が進んでいます。 リアルタイムのモニタリングや分析が可能になり、効率的で柔軟な生産が実現しています。

2. 次世代通信技術(5GやTSN)の導入効果

2-1 高速通信による生産性の向上

①高速通信による生産性の向上

5Gは、理論上最大20Gbpsの超高速通信を実現します。これによって工場内外のデータ送受信が大幅に効率化され次の効果が期待されます。

・リアルタイムのデータ収集と分析:

設備やセンサーで生成される膨大なデータをリアルタイムでクラウドなどに送信し、敏速に分析・処理が可能となります。

・高画質映像の活用

AIを活用した外観検査やロボットの視覚システムでは5Gの高速通信を利用することで、4Kや8Kの高画質映像をリアルタイムで処理が可能となります。このことによって不具合の早期発見や効率の向上が期待できます。

②超低遅延による精密制御

5Gの特徴的なメリットの一つが通信遅延を1ms以下に抑えられる点となります。このことによって精密な制御が可能となります。

・ロボットのリアルタイム制御

複数の産業用ロボットがリアルタイムに連携して複雑な作業を行う場合通信遅延は大きな問題となります。5Gでは低遅延通信を実現し従来の有線接続の代替えといても十分な性能を発揮することが可能となります。

・遠隔操作の信頼性向上

遅延の影響が少ないため、オペレータが遠隔でロボットや機械を操作する際も即時応答が得られて精度が向上します。特に危険地域での作業やメンテナンスが安全に行うことが可能となります。

2-2 TSN(Time-Sensitive Networking)の導入効果

TSNは、Ethernetを拡張してリアルタイム性と信頼性を向上させる技術です。産業用通信における課題を解決する点で効果があります。

①高精度な動機制御

TSNのタイムスタンプ技術により、複数のデバイスがミリ秒以下の精度で同期可能となります。

・多軸ロボットの同期動作:

ロボットアームの複数の軸が協調して動作する際には高精度なタイミングが必要となります。TSNではこうした同期動作を可能能にして精密な加工や組み立てを実現します。

・プロセス制御の一貫性向上:

科学プラントや食品工場のような持続的なプロセス制御においてはタイミングのずれを最小化し生産の安定性と品質を向上させます。

②通信遅延の最小化

TSNはネットワーク上のデータ転送に優先順位を設定することで、重要なデータの遅延を最小限に抑えます。

2-3 ITとOTの統合

TSNは産業用ネットワーク(OT)と企業のITネットワークを一つの統合ネットワークに統合できます。

・システムコストの低減:

複数のネットワークを運用する必要がなくなるため、構築・運用コストが削減されます。

・データ活用の拡大:

工場内のデータがリアルタイムでITシステムに連携され、AIやビックデータ解析による高度な意思決定を支援することができます。

2-4 5GとTSNの相互補完的な役割

5GとTSNは相互補完に機能することで工場自動化の新たな可能性を広げます。

・5Gの無線柔軟性 + TSNの有線信頼性:

5Gは可動性が必要な機器や設備に適しており、TSNは固定された高精度の機器に適してします。両社を組み合わせることで柔軟性と信頼性の両立が可能となります。

・広域通信とローカル制御の連携:

5Gを使って広域に配置された工場のデバイスを接続し、TSNで各工場内部の精度を高めることができます。

3.工場自動化と通信技術の連携

3-1 スマートファクトリーの基盤としての通信技術

次世代通信技術はスマートファクトリーの実現において中心的な役割を果たします。

①予防保全

設備の組み組み込まれたセンサーからのデータをリアルタイムで分析し、異常兆候を察知しこれによって計画外のダウンタイムを削減することが可能となります。

②生産プロセスの最適化

AIがデータを分析し、生産効率を最大化するためのリアルタイム調整を行います。

③自立型機器の連携

工場内の搬送車(AGV)が他の設備と通信しながら効率的に材料を提供することができます。

3-2 人と機械の協働

次世代通信技術はロボットとひと(人間)の安全な協働作業を可能にすることができます。例としまして次の事が挙げられます。

・安全監視:

5Gによるリアルタイムのモニタリングで、ロボットの動作が作業員に危険を及ぼさないよう制御を行います。

・アシスト機能:

ロボットが作業員の動きを認識し補助的な動作を行います。

4.制御機器メーカとしての今後の取り組み

4-1 次世代通信対応製品の開発

今後制御機器メーカは次の特徴を持つ製品の開発を求められます。

①5G対応:

無線通信が可能な製品ラインナップの拡充。

②TSN対応:

時間制御が必要なアプリケーション向けの高精度製品。

③エッジコンピューティング機能の統合:

データ処理を現場近くで行うことで、遅延の低い制御の実現。

4-2 オープンプラットフォームの推進

異なるメーカの制御機器やシステムが相互運用できるオープンなエコシステムが重要です。

①迅速な導入:

他社製品との互換性が有るため為に導入がスムーズです。

②柔軟な拡張性:

将来的なシステム変更や拡張が容易です。

4-3 サイバーセキュリティ対策

次世代通信技術を活用する製品は、サイバー攻撃のリスクが高まります。そのために次の対策が必要となります。

①通信暗号化:

データの安全性を確保するため、より強固な暗号化プロトコルの導入。

②異常検知システム:

サイバー攻撃の兆候を早期に発見(判断)して適切に対処を行う。

4-4 サステナブルは設計

環境規制が厳しくなるなか、エネルギー効率の高い制御機器やリサイクル可能な材料を用いた設計が求められます。

この様な事を踏まえ、制御機器メーカは次世代通信技術を取り入れた製品開発を進めるだけではなくエコシステム構築やセキュリティ対策にも注力していく必要があります。