はんだとは、はんだ付けに利用される合金です。

以前は鉛とスズを主成分とした合金でしたが、環境や人体への有害性から無鉛はんだ(鉛フリー)といわれるものに置き替わって来ています。

1.はんだの種類

1-1 共晶はんだ(鉛入りはんだ)と鉛フリーはんだ

プリント基板に用いるはんだは、「融点が低く」「強度が大きい」ものが望ましいとされています。歴史的に融点184°Cの共晶はんだ(スズ63%、鉛37%)がよく使われてきました。融点が低いほうが望ましいと言われるのは、はんだ付けの際の必要なエネルギーが減ること、繊細な電子部品に高温をかけなくて済むことが大きな理由です。しかし2000年頃には、鉛の有毒性が注目され、2006年にはついにROHS指令として、EUでの鉛入りはんだの使用が原則として禁止されました。

それによって利用されるようになったのが鉛フリーはんだです。鉛の代わりに銀、銅などを用いることで、鉛を使用せずにできるだけ融点を下げたものです。

ROHS指令を解決した鉛フリーはんだですが、「鉛が使えない」という制約のため、融点が200°C以上と高くなってしまうという問題がありました。融点が高いとはんだ付けに必要な温度が250°Cなどに上がってしまい、はんだ付けのコストが上がってしまいます。

また、共晶はんだはぬれ性が良い特性があります。それは、はんだ付けする金属と金属の隙間に入り込みやすく、金属同士を隙間なく密着して接続(はんだ付け)ができます。

1-2 高温はんだ

一般的に、鉛の含有量が大きいほど融点が高くなりますが、高温はんだは、鉛の含有量を増やして共晶はんだより融点を高くしたもので、錫、もしくは鉛をベースに銀、アンチモン、インジウムなどが配合されています。

高温の環境で使用される電子部品の内部やリードのはんだ付けなど、高温の環境で溶融しては困る箇所などで使用されます。

ROHSでは高融点はんだといわれ、ROHS適用除外となっています。

1-3 低温はんだ

はんだ融点を下げる事ができないかの研究は行われましたが、融点が共晶はんだ(鉛はんだ)より低いものが低温はんだといわれています。ROHS指令施行の2006年時点では

・高価な金属が必要でコスト的に合わない。

・脆い(もろい)、高温高湿耐性が悪いなどの耐久性に問題がある。

などの課題があり、低温はんだが主流にはなりませんでした。この時は一部では「低温はんだは脆くて使い物にならない」とのイメージが出来てしまった様です。(現在でもそのようなイメージをお持ちの方がおられる様です)

ROHS施行から10年以上も経過した頃に、使用材料の発展(改良)によって低温はんだに注目が集まる様になりました。当時はとても使い物にならないと言われていた低温はんだの強度・コスト・耐久性などが劇的に改善し、また融点も180℃よりもさらに低いものも現れてきました。

その様な中、2017年に中国のパソコンメーカがノートパソコン用基板の製造プロセスに融点140℃台の低温はんだを採用し、プロセスの融点も180℃とこれまでよりも70℃も低くすることに成功し、2016年から製造されているとある機種にすでに搭載されているとの事です。

当時、低温はんだについては水面下での利用が広がっていた様です。ノートパソコンのような高信頼性が要求される製品で、しかもプロセス温度を既存のものより一気に70℃も下げることに成功した、ということが公表されたのは初めてでした。プロセス温度を70℃下げられる様になれば、プロセスコストを劇的に下げられるだけでなく、基板や部品に対するダメージも減るため、製品の不良率も下げることができます。

・低温はんだの利点

低温はんだにはもう一つ大きな利点があり、それは低温でプロセスが可能なため、耐熱性の低い素材でできたプリント基板を利用することができるということです。フレキシブル基板などはその一例です。

(*)フレキシブル基板

名前のとおりフレキシブルな基板で、通常の硬質基板に比べると自由な形状(制限はありますが)で使用することが出来る基板です。

皆さんの身近な処では、実際に目にすることは無いかと思いますがスマートフォンやノートパソコン等では多く使用されています。

2.はんだ付けについて

2-1 はんだ付けとは

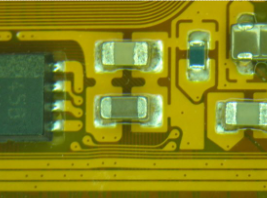

はんだを用いて、電子回路基板・電子部品などを接合させる目的で用います。すなわち電子回路基板・電子部品同士を溶接・溶着させて通電させることを目的とします。

エレクトロニクスで電子製品を動作させるためには、電子回路基板に電子部品を溶着・溶接させて通電させないと正常に動作することができません。

そのために、お互い(金属)をはんだがそれぞれの金属となじますことでハンダを中継して導通(信号や電力)・固定(部品と基板を固定)を行うものです。

・はんだに先ほどご説明しました、はんだの金属による種類とはちがって、

棒はんだ・糸はんだのように形状や構成の違いの種類もあります。

2-2 糸はんだ

糸状のハンダで通常は糸の中心にフラックスがはいっていることからヤニ入りはんだとよばれています。外観は細い(糸状)の金属棒ですが、芯(中心部分)にヤニ(松脂:フラックス)が入っています。

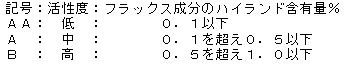

このフラックスはJIS規格(JIS3283)で規定されています。

AA級・A級・B級とグレードが既定されており、AA級品がグレードは高く信頼性などが良いものです。

B級品のはんだには、はんだが付易い様に活性剤が多くふくまれているものが多いそうです。その分腐食しやすい傾向があり正しくはんだ付けを行っても長持ちしないおそれがあります。そのためにはんだつけのあとに洗浄を行う必要があります。無洗浄で使用できるのはJIS規格「AA級」のはんだになります。

(*)JIS3283(JIS Z3283:2017参照)

ヤニ入りはんだに使用するフラックスの品質分類は、ハイランド含有量(活性剤)によって次の通りです。

2-3 棒はんだ

棒はんだは、フロー槽で使用します。棒はんだをはんだ槽で溶融させたはんだ槽に電子部品などを実装した電子基板などのはんだ付けを行います。

この時のはんだ槽には静止槽と噴流槽があります。

棒はんだには糸はんだの様にヤニ(松脂:フラックス)ははいっていませんのではんだ付けを行う前にフラックスを塗布する必要があります。

(*)フラックス

はんだ付けは電子回路基板のランド(スルホール)の銅と電子部品のリード(足)にはんだをなじませて、銅―はんだー電子部品のリード(足)間を電気的に導通状態にすることです。 この時、電子回路基板のランド・電子部品にリード(足)の表面が酸化等しているとはんだが正常になじみません。そこで、電子回路基板のランドや電子部品のリードの表面をヤニ(松脂:フラックス)で表面をきれいにするものです。

3.はんだ付けの歴史

はんだ付けの歴史は非常に古く紀元前3000年頃の青銅器時代までさかのぼります。当然当時は現代の様な電子部品のはんだ付けではありません。金属製の装飾品に使用されていました。またギリシャーローマ時代には水土配管を錫―鉛はんだではんだ付けをしていたとの記録もあるそうです。

中国では、紀元前300年頃には半田付けした壺が存在していたそうです。

日本では、ろう付けが先行しています、4世紀ころには銅鐸補修がおこなわれた銅鐸がつくられています。奈良の大仏の建造では、錫に鉛を混ぜた合金の白鑞(しろめ)がろう材として使われ、仕上げや補修に使用されていたいそうです。