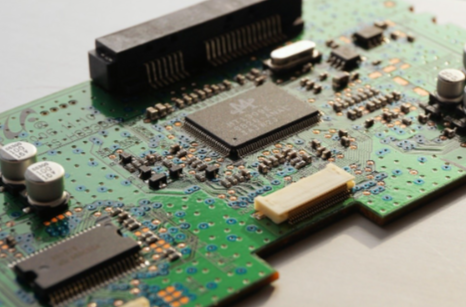

プリント基板(電子基板)は電子機器には欠かせないアイテムです。このプリント基板を外乱(湿度・埃など)から守る為に基板や部品上にコーティングを行います。

1.コーティングの概要について

プリント基板へのコーティングはプリント基板表面に保護膜や保護剤を塗布する作業(工程)の事をいいます。

1-1 コーティングの目的について

・防湿性と防塵性の向上:

コーティングは基板を湿気や塵から保護し、これによって動作の安定性や信頼性を向上させます。特に外部環境にさらされる場合、コーティングは基板の寿命を延ばす役割を果たします。

従来は防湿・防塵程度の性能でしたが、近年では水没(水中)でも一定の条件下で大丈夫な物も有るようです。

・絶縁性の向上:

コーティングは基板の表面を被覆することで、絶縁性を向上させます。これにより、基板間や部品間の絶縁が強化され、ショートや漏電のリスクを低減する事ができます。

・耐薬品性の向上:

特定のアプリケーションや環境において、コーティングは基板を化学的な影響から保護します。これにより、基板が腐食や変質する可能性を低減する事ができます。

・熱伝導性の向上:

一部のコーティング材料は熱を効果的に伝導し、基板の熱特性を向上させることがあります。これにより、基板上の電子部品が十分な冷却効果を受けることができます。

・光学的特性の調整:

コーティングは光学的な特性を変更することができ、透明性や反射率の制御が可能です。これは特にディスプレイやセンサーなどの光学機器に適しています。

1-2 コーティング時の注意について

・均一な塗布:

コーティングが不均一であると、基板上での機能が影響を受ける可能性があります。均一で薄いコーティングを確保することが重要です。

・基板表面の事前処理:

基板表面は汚れや油分、酸化物などが付着していることがあります。これらを適切に除去し、表面を清潔にすることが必要です。

・材料の選定:

アプリケーションや環境に適したコーティング材料を選定することが重要です。耐久性、耐熱性、透明性などの要件に合った材料を選ぶことが必要です。

・コーティングの厚さの管理:

コーティングの厚さは制御されるべきです。厚すぎると熱の伝導が悪化し、薄すぎると効果が得られない可能性があります。

・コーティング場所:

使用するコーティング剤によってはプリント基板上の部品に付着するとその機能上問題となる場合はその部品にはコーティング剤が付着しない様にする必要があります。

2.コーティング剤の種類

2-1 ウレタン系・アクリル系

自動車用エンジンコントロール基板(ユニット)では以前から使用実績があるそうで、基板用のコーティング剤としては一般的に使用されています。しかし幾つかの問題点もある様です。

〇防湿性があまり高くないので、保護機能を得るためには高膜厚が必要となります。その結果、基板の重量が増加します。

〇耐酸性も高くないので硫化水素などの酸性物質から基板を保護することができません。

〇引火性有機溶剤を使用しておりますので、火災や爆発の危険性や中毒などの健康影響などがあります。法的には以下のような管理が義務付けられています。

・消防法

1.危険物数量管理(法定数量を超える使用または保管の場合は危険物

取扱所・危険物貯蔵所の認定などが必要となります。

2.換気扇や照明器具などの電気機器が防爆仕様である必要があります。

3.危険物取扱責任者の選任。

・安衛法

1.取扱者の定期的健康診断(半年ごとの有機溶剤検診)

2.作業場の定期的環境測定

3.作業現場での標識表示

2-2 シリコン系

RTVが中心でポッティング剤としても使用されるタイプなど多種類の製品があります。

皮膜がゴム状の柔軟なタイプで、低温でもしなやかなためクラックを生じる危険性が少なく、多方面に実績があります。ポッティングに使用した場合は基板全体をブロック状に固めることができ安心感があります。

シリコン系の短所としては、以下のような点が挙げられます。

〇湿度を通しやすく、防湿性は前述のウレタン系アクリル系よりもさらに劣るので、膜厚を高くして防湿機能を得ることになります。基板重量は大幅増となります。

〇タイプによっては低分子の環状シリコン化合物(オイル状物質)が発生拡散いたします。スイッチ接点などの接触不良の原因になることもあります。最近では環状シリコン化合物の環境への拡散が問題視されています。

〇使用現場が汚れるので、取り扱い作業者が嫌がります。

〇ポットライフを持つものがほとんどで、ライフ切れにより無駄を生じることがあります。

2-3 オレフィン系

ゴム状皮膜を形成します。低温下でもクラックが発生しにくく防湿性も高いです。

短所としては、以下のような点が挙げられます。

〇有機溶剤を含有しており、取り扱い時には上記のウレタン系・アクリル系と同様な管理が法的に義務付けられております。

〇前述のウレタン系・アクリル系、シリコン系、フッ素系は皮膜の不燃性規格UL-94のV0(樹脂片の燃焼が持続せず。自然に消化する)という不燃性を保持しておりますが、オレフィン系の一部の製品では不燃性では無いものがあります。

2-4 フッ素系

常温型フッ素コーティング剤については、ほかの樹脂コーティング剤に比べてメリットがあります。

〇同じ膜厚で比較した場合、ほかの樹脂に比べて数倍以上の防湿性や耐酸性が有るそうです。すなわちフッ素系コーティング剤は他の樹脂よりも薄い皮膜で効果を発生する事が出来るので、塗布量が少なくなるので基板重量の増加が少なくて済みます。

〇皮膜に耐酸性があり、リチウム電池電解液や硫化水素などからも基板を保護することが可能です。

〇引火性がないので安全性が高く、消防法・安衛法有機則など法的規制もありませんので管理が容易で、設備投資も防爆性などが不要で余分なコストがかかりません。

〇低粘度で塗布が容易で低臭気なので、作業者や作業環境に優しいです。

3.コーティングの注意事項

いままでの説明のなかでも注意事項は述べていますが、コーティングの作業時の注意点をここでまとめてみます。

・作業時の注意点:

フッ素コーティング剤は使用している溶剤は不燃性で引火性がなく、毒性は低く・低臭ですが、コーティング時(塗布時)には、コーティング溶剤蒸気(霧状となったもの)を直接吸い込むことの無いような、局所換気(排気)など十分な換気ができる状態の場所で作業を行いましょう。また作業者はゴム手袋・保護マスク・保護メガネなどの保護具を使用・着用して作業を行う様にしましょう。また、塗布後の乾燥工程においても塗布時と同様に十分な配慮を行う様にしましょう。

・乾燥時の注意点:

コーティング剤の選定には、乾燥性能についても検討しておく事が重要です。

コーティング剤の種類によっては乾燥時間が長いタイプにつきましては、作業時間が長くなる事と、乾燥を行うスペースの確保(場所)も必要となります。

また、コーティング剤の種類や効果によっては、重ね塗りを行うこともあるでしょうから、乾燥時間がトータルの作業時間(コスト)を十分に考慮する必要があります。

・まとめ:

湿気や水分は電子基板回路を劣化させる大きな原因となります。その予防の為に必要に応じて防湿コーティング剤は色々な分野の電子基板に幅広く使用されています。ご使用を検討される際は用途・使用環境などを検討の上使い分ける事が重要かと思います。