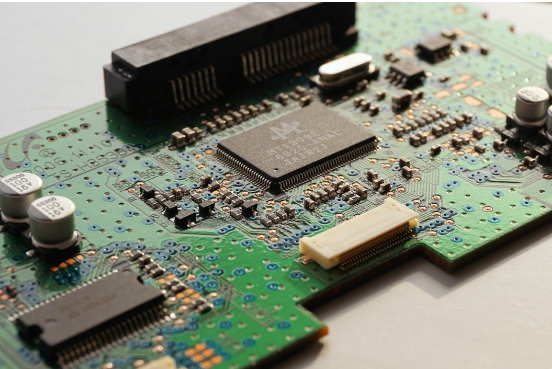

以前にプリント基板についてご説明いたしましたが、今回はプリント基板の製造工程(製造方法)についてです。

1.製造方法について

プリント基板の製造方法は、大きく分けるとサブトラクティブ法(減算法・エッチング法)と、アディティブ法(加算法)の2つに分かれます。それぞれどのようなものかを説明していきます。

1-1 サブトラクティブ法(エッチング法)

【英語のsubtractive:減算】からきている呼び名だそうです。

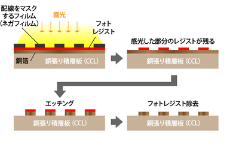

サブトラクティブ法は、プリント基板の全面に貼り付けられている銅箔の不要な部分を取り除いて回路パターンを形成させる方法です。回路パターン部分をマスクで覆い、それ以外の不要な部分をエッチングによって溶かすことでプリント基板が製造されます。

引き算型の工法とも呼ばれており、製造コストの観点からプリント基板の製造工程では主流の方法となっています。

1-2 アディティブ法

【英語のadditive:加算的】からきている呼び名だそうです。

アディティブ法では、絶縁体基板に対してメッキ処理を行って回路パターンを形成していく方法です。回路パターン以外の部分にレジスト(保護膜)を形成して、レジストのない部分にメッキ処理を行うことで、回路パターンを形成します。

アディティブ法は、回路パターンを後から付け加える足し算型の工法です。

2.内層工程の製造工程

ここからは、プリント基板を製造するときの主流な工法であるサブトラクティブ法(エッチング法)での製造工程を説明致します。

プリント基板には、基板の片面に回路パターンのある片面基板。基板の両面に回路パターンのある両面基板。4枚以上の基板を重ね合わせた多層基板の3種類があります。多層基板を製造する場合は、まずは内層の製造からスタートすることになります。その製造工程を説明いたします。

2-1.材料切断

基板を加工するサイズに合わせて切断します。

この時の加工サイズとは、我々が必要とする寸法とは違う事があります。その基板メーカーで加工する上で必要な寸法となります。

2-2.フィルムラミネート

内層基板をローラーなどに通して、ドライフィルムを貼り付けます。

(*)ドライフィルム

UV(紫外線)硬貨樹脂が使われることが多いです。

2-3.露光・現像

ドライフィルムが貼り付けられた基板に回路パターンが印刷されたマスクを重ね合わせて、UV(紫外線)を照射します。UV(紫外線)があたったドライフィルムが光に反応(感光)して、基板に焼き付けられます。これを露光といいます。

回路パターンが焼き付けられた後は、不要なドライフィルムを溶解して除去します。これを現像といいます。

2-4.エッチング

露光・現像によって、基板は回路パターン以外の部分の銅箔がむき出しになった状態になります。むき出しになった銅箔を薬液によって溶かしていくのが、エッチング加工といいます。

エッチング加工後は、回路パターンに焼き付いたドライフィルムも不要になるので、除去します。

2-5.黒化処理

回路パターンが形成された内層の銅箔は表面がツルツルしており、積層したときに他の層と密着しにくくなっています。そのため、黒化処理という表面をデコボコにする処理を行って密着性を向上させます。

2-6.積層

内層の基板に回路パターンが形成されたので、基板を構成する材料を重ね合わせます。その後、積層プレス機などによって熱と圧力をかけて1枚の多層基板にします。

3.外層工程の製造工程

外層工程の製造工程は、片面基板、両面基板、多層基板の内層製造後に共通する製造工程です。どのような流れでプリント基板が製造されるのかを説明いたします。

3-1.材料切断

基板を加工するサイズに合わせて切断します。

3-2.穴あけ・銅メッキ

基板には必要に応じてスルーホールと呼ばれる穴をあけます。スルーホールには銅メッキを施し、電気的な接続をする役割があります。

スルーホールには、電子部品を挿入して接続するためのスルーホールと、多層基板(両面基板)において異なる層同士をつなぐためのビアホールの2つに大きく分かれます。

ドリルなどを用いて基板に穴をあけたのちに、電気的な接続ができるように銅メッキを施します。

3-3.フィルムラミネート

外層基板をローラーなどに通して、ドライフィルムを貼り付けます。

3-4.露光・現像

内層工程と同じく、外層基板にも露光・現像して、回路パターンにのみドライフィルムが焼き付けられた状態にします。

3-5.エッチング

エッチング加工によって外層基板にも回路パターンを形成したのちに、残ったドライフィルムを除去します。

3-6.ソルダーレジスト

ソルダーレジストとは、プリント基板の表面を覆って回路パターンを保護するインクです。ソルダーレジストの主流は緑色のインクであり、私たちがイメージする緑色のプリント基板はソルダーレジスト工程後の姿となります。

ソルダーレジストは、回路パターンを保護して絶縁性を保つ、ほこり・熱・湿気などから回路パターンを守る、電子部品の実装時に不要な部分に半田が付いてショートするのを防ぐ、といった役割を持っています。

ソルダーレジストの工程はエッチング加工と近く、ソルダーレジストを塗布したのちに露光により硬化させ、不要部分を現像して除去するという流れになっています。

3-7.シルク印刷

ソルダーレジストで覆われた部分に、型名・メーカー名・電子部品の位置などの情報を書き込みます。シルク印刷と呼ばれており、インクジェットプリンタなどを用いるのが一般的な様です。

3-8.表面処理

回路パターンは銅で形成されているため、空気に触れて酸化してしまうと半田が濡れずにうまく電子部品を実装できない可能性があります。

必要に応じてめっきなどの表面処理を行うことで、銅の酸化を防いだり、半田濡れ性を高めます。半田コートや金メッキがおこなわれますが、水溶性フラックス(プリフラックス)処理も多く使用されています。

3-9.外形加工・Vカット

基板の不要な部分を外形加工で切断します。もしくは、電子部品の実装後に不要な部分を切り離しやすくするために、V字型の溝を入れるVカットを行います。

Vカットを行っておけば、容易に不要な部分を切り離すことができます。実際には専用のVカットルータの使用又は工具などを利用して、実装部品へのストレスがかからない様にしてカットを行っています。

3-10.検査

製造工程で不具合があると、断線やショートなどの問題が発生する可能性があります。品質確認のために、検査機器を用いて製造した基板の導通検査などを行います。

導通検査以外にも、キズや汚れなどの外観不良をチェックする外観検査を行う場合もあります。

〇AOI(Automatic Optical Inspection)検査

基板を工学的に検査する方法です。サンプル基板と被検査品の不一致部分を検出する一方、デザインルールを逸脱した部分を抽出して良否を判定します。

〇フライングチェッカー

1本のピンですべてのネットのキャパシタを検査して良否を判定する方法と、2本のピンでネットの始点と終点の導通を抵抗値から判定する2通りの方法があります。個々の基板用のデータ作成は必要ですが、次項の専用チェッカーよりは安価(初期費用)です。

〇専用チェッカー

基板のランドにピンを接触させて電流を流し、その部分の抵抗値からパターンの良否を判定します。導通状態を確認するので【オープン】【ショート】が確実に確認(チェック)することができます。 一品一様の治具であるためデータ作成の手間が少なく、費用は掛かりますが短時間(数秒)で検査が完了します。

このように、数多くの工程を経てプリント基板は製造されています。製造工法はプリント基板メーカーによって製造工程が異なる場合がありますが、ここでは一般的な流れを説明致しました。