1.ODMとは

Original design manufacturing」の略語です。一般的にはすでに出来上がっている技術・製品を相手先のお客様ブランド(仕様)にして製品を製造し販売することを言うOEMからさらに一歩踏み込んで相手先のお客様の仕様で企画・開発から製造までを委託受注することをいいます。

最近では、自動車関連業界・携帯電話・パソコンやアパレル業界の分野など色々な分野に拡大している業務形態です。

ブランドは違うのに外形がよく似ている商品はODMで作られている可能性が高いです。ただし、勝手に人の作ったもののまねをするいわゆる「ぱくり」とは違います。これは(ぱくり)場合によっては犯罪行為になる場合がありますので「ぱくり」には注意しましょう。

また、ODM,OEMと混同されやすい言葉としてEMSがあります。

EMS(electronics manufacturing service)は、電子機器の受託生産を行う事です。ODM等と違って設計・開発を行いません。あくまでも委託先企業様の設計・開発した製品の製造業務を行います。設計・開発のみで製造設備がない企業ではこの形態を利用されます。それぞれの企業の得意とする分野に経営資源を集中させるビジネスモデルの一つになります。

2.ODMとOEMの違いとは

ODM(Original Design Manufacturer)とOEM(Original Equipment Manufacturer)は、どちらも製造業において重要な役割を果たすものですが、異なる意味を持ちます。ここではそれぞれの違いを説明いたします。

2-1 ODM(Original Design Manufacturer):

ODMとは、製品の設計と製造を一括して行う企業やメーカーを指します。つまり、ODM企業は自社で新しい製品を設計し、自社の生産ラインを使ってそれを製造します。その後、他社ブランドやオーダー元のブランドで製品を販売する場合もあります。ODM企業は、他社に対して設計と生産の両方を提供することで、商品開発や生産におけるリスクを軽減し、コストを削減することができます。

具体例としては、スマートフォンメーカーAがODM企業Bに依頼して、Aブランドの新しいスマートフォンをデザインしてもらい、B企業がそれを自社工場で製造し、最終的にAブランドとして市場に出す、というような形です。

2-2 OEM(Original Equipment Manufacturer):

OEMとは、他社のブランドや仕様で製品を製造する企業を指します。OEM企業は他社から提供された設計や要件に基づいて、製品を生産します。製品は他社のブランドで販売され、OEM企業自体のブランド名は使用されません。OEM製造は、発注元の企業にとっては自社で製造するよりもコストやリスクを軽減する手段として利用されることがあります。

具体例としては、コンピューター会社XがOEM企業Yに対して、Xブランドのコンピューターを製造してもらい、それをXブランドとして販売する、というような形です。

まとめますと、ODMは新しい製品の設計と製造を一貫して行い、他社ブランドやオーダー元のブランドで製品を販売することがあります。一方、OEMは他社のブランドや仕様で製品を生産し、自社のブランド名は使用せず、他社ブランドで販売されます。

混同されがちなOEM・ODMについて解説しました。開発を含め莫大なコストが必要な製造業務を委託できる便利な形態ですが、自社の技術力(設計開発力)弱体化や価格高騰をもたらす点には注意をはらう必要があります。

今後のOEMやODMは区別が難しくなり、より複雑化していくだろうと予測されています。メーカーとOEM・ODM形式で協業する場合は、お互いの力関係を見極めながら、業務内容を適切に分業など行う判断力が不可欠となります。OEM・OEDをうまく利用して自社の必要な業務にリソースを集中し、企業の利益がえられる様にましょう。

3.ODMのメリット・デメリット

3-1 メリット

ODMを依頼する側では:

製品(ものつくり)の製造は簡単なものではありません。工場では働く人材や色々なリソースが必要となります。さらに安定した品質の製品を維持するには、ノウハウやスキルが欠かせません。ODMであれば製造(ものつくり)を得意とする企業にその工程などをすべて任せることで依頼側企業様は、自社で工場を持っていなくても量産生産が出来、量産に必要な設備投資をしなくても製品の物作りが出来ます。物作りの事を検討しなくても、販売に注力が出来ます。

ODMを受ける側では:

一定の数量を纏めて注文もらえるので在庫リスクが少なくなる、一括で生産出来るので生産効率が良い。工場設備や技術者の有効活用もODMなら行えます、優れたスタッフ・技術者や製造設備があっても使い道が無ければそれを継続していくこと(雇用の維持・継続)は容易ではありません。ODMを委託先企業様から受注できれば製造側企業の能力を十分に生かすことが出来ます。

また、自社のトータルでの生産量が増えることにより自社製品の部品コストメリットになることも有ります。

さらに、製造する機会が増えることで製造(ものつくり)に関するノウハウも蓄積が出来ます。しかしすべての案件が問題無く進むとはいきません。時には委託先企業様と打ち合わせを何度となく行い、試行錯誤の末にODM製品が出来上がるケースもありますが、このような事も経験となり貴重な財産となって製造元企業に経験値として積み重なっていきます。

3-2 デメリット

ODMを依頼する側では:

自社で生産しないので、商品の製造技術力やノウハウが蓄積しにくくなります。製造工程を委ねるわけですから、製造に関する技術やスキルは委託先企業様には残りません。

当然ですが製造・生産による利益を得ることもできません。更には製造・生産コストを支払うことになります。依頼するその商品が複雑な構成であればなおさら製造・生産にかかるコストはアップします。

委託先が将来的に競合相手になる事もあります。委託先はその製品の仕様や構造を熟知しています。その為、製造委託先の自社商品の開発に転用されるリスクもないとは言えません。委託側企業様と製造側企業の良き関係が未来永劫に継続するとは限らないので、将来的にはライバル企業になる事も考慮しておくことは必要かと思われます。

ODMを受ける側では:

製造側企業のデメリットは自社のブランドが育っていきにくい事です。ODMで受注した他社のブランド製品を製造するのですから、自社企業の社名はでませんので消費者側から認識されることはかなり限定的になります。

優れた製造技術を持っていても自社ブランドが育つことについては不向きになってしまいます。得られる利益は委託先からの受注量で左右されることになります。委託先の製品が好評で高需要が続けば製造側企業利益は安定します。しかしODM製品の需要が落ちたり、ODM先の企業方針に変更が有ったりすると製造側企業の影響が大きくなる場合があります。

委託先企業様はブランドがあるが、技術のノウハウを持っていることは少ない場合が多いですが、ODMで製造を長年請け負っていると自社の技術がODM先企業に流れて蓄積されてしまう恐れもあります。自社の技術を完全にブラックボックス化して保護することは難しい事が多いかと思われますのでこの事は開発当初から十分に注意しておく必要が有ります。

4.電子機器ODM事例

ODMの受注から納品までの流れを説明します。

①お打ち合わせ:

委託先企業様と製品の仕様・規格・数量・納期・価格の希望を確認し、希望にそえる内容になるよう摺合せを行います。

打ち合わせ段階から開発担当エンジニアが同伴致します。

(弊社ではWebでのリモートによるお打合せにも対応致します)

②お見積り:

お打ち合せでの内容に基づいて開発費用・試作単価・量産単価などをご連絡致します。

③試作作成:

見積内容で委託先企業様と合意に至れば、社内で関係部署への商品説明(デザインレビュー1)を経て、納入製品の仕様打ち合わせを行い筐体設計、回路設計、基板設計、ソフトウエア設計、アプリケーション開発を実施し納入仕様書等の取り交わし後試作機製作を行います。

④試作機評価:

試作された製品にて、設計検証・構造評価(デザインレビュー2)を行い委託先企業様で試作機の評価を行って貰って改善点があれば改善を行います。試作機を製作した段階で量産に備え品質管理を整えます。

⑤量産対応

試作にて委託先企業様より量産問題なしの評価を頂いた後、量産以降

(デザインレビュー3)を行います。

量産部品の調達(部品調達は納期等の都合で見積段階から検討に入っています)に問題はないか。生産(製造・検査)に問題はないか(必要に応じて製造・検査に必要な治工具の製作)の最終検討後量産生産し納品致します。

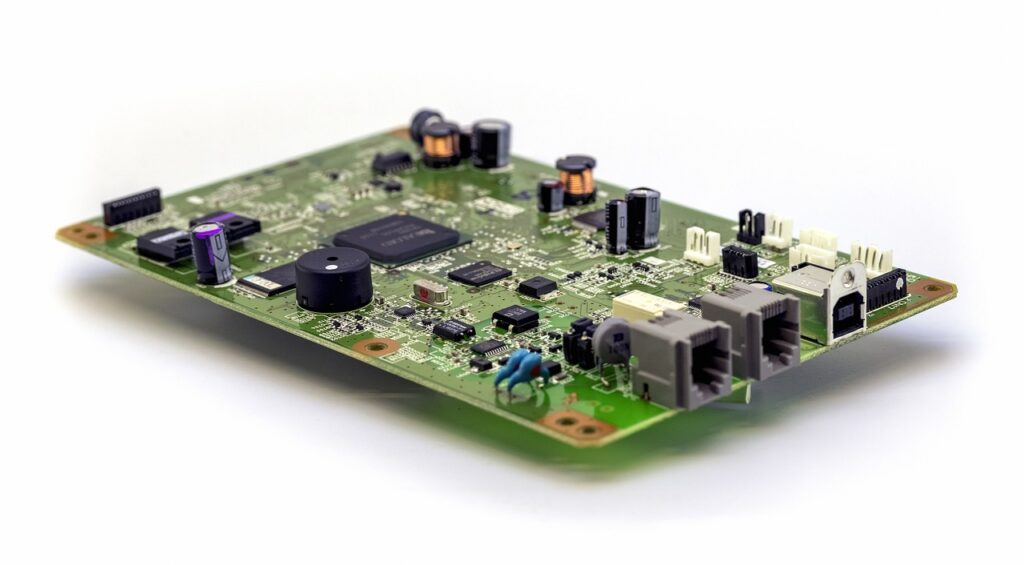

5.弊社に於けるODM実績

弊社のODMの多くは、ステッピングモータドライバやモーションコントローラ関する製品が多くなっております。

ステッピングモータドライバでは、通常はパルス列入力ですが最近では各種の通信仕様や各種プロトコルに対応する事が増えております。

モーションコントローラについても、ステッピングモータドライバ同様にパルス列出力初め各種通信仕様・各種プロトコルに対応しています。

またステッピングモータドライバとモーションコントローラを組み合わせた装置も対応しております。

これは、デモ用(何れも弊社のオリジナル製品で構成しています)ですが多軸対応のモーションコントローラ「ePI-09」を活用して製作した「書道ロボット」です。3軸の門型ロボットに筆を持たせています。

実際に筆で文字を書く時を想像してみてください。まず筆を最初に位置にもっていきます。 そこから筆を紙の上において最初の一筆目を書きます、文字によっては筆を持ち上げて次の二筆目の位置に筆をもっていきます。

この一連の動作をモーションコントローラにプログラムを組むことによって実現しています。

文字によっては曲線や直線があります。当然その時は弊社独自技術の円弧補間や直線補間を用いてモータを制御し実現しています。

6.ODMに似た言葉

ODM(Original Design Manufacturer)とOEM (Original Equipment Manufacturer) は、製造業界において一般的に使われる用語です、ODMによく似た言葉として「JDM」「CEM」の2つがありますこれらについて説明いたします。

6-1 JDM (Joint Design Manufacturer)

これは、複数の企業が共同で製品の設計を行い、それを製造する際に使用される言葉です。JDMの場合、複数の企業が協力して製品を開発・製造し、その中で各企業が得意とする部分を担当します。ODMとの違いは、ODMは一つの企業が他社のブランドの製品をデザイン・製造するのに対し、JDMは複数の企業が共同で製品開発を行う点です。

利点:

- 多様な視点の取り入れ: 異なる部門や関係者が参加するため、多様な視点や専門知識が組み合わされることで、より包括的な意思決定が可能となります。

- 組織内の連携強化: JDMはコミュニケーションと連携を重視するため、組織内のコミュニケーションや協力関係を向上させる助けになります。

- 意思決定の透明性: 参加者が共に意思決定に参加することから、意思決定のプロセスや根拠が透明になり、組織の信頼性が高まる可能性があります。

欠点:

- 意思決定に時間がかかる: 参加者が多いため、合意形成に時間がかかる場合があります。特に緊急の決定が必要な場合には適さないかもしれません。

- 決定の行き詰まり: 意見の相違や利害関係の衝突により、意思決定が行き詰まる可能性があります。

- 意思決定の責任の希薄化: 複数の関係者が参加するため、責任の所在が曖昧になることがあります。

6-2 CEM (Contract Electronics Manufacturer)

これは、他社のブランドの製品を委託された企業が製造する際に使われる用語です。CEMは、製品の設計を含め、一連の製造プロセスを請け負うことがあります。ODMとの違いは、ODMは製品の設計も自社で行い、製品の知的所有権を持っている点ですが、CEMは他社のデザインを基にして製造を行い、知的所有権を持ちません。

利点:

- 迅速な意思決定: 意思決定が集権的であるため、迅速な判断が可能です。特に緊急の場合に効果的です。

- 責任の明確化: 意思決定を行う責任者が明確であるため、組織内での責任の所在が明確になります。

- 効率的な実行: 意思決定が一元的に行われるため、実行プロセスがスムーズになる可能性があります。

欠点:

- 一元的な視点: 上位管理職や指導者の意見だけが反映されるため、他の視点や専門知識が欠如する可能性があります。

- 情報の偏り: 意思決定を行う際に重要な情報が上層部に伝わらない場合があり、偏った判断を招く可能性があります。

- 組織内のモチベーション低下: 下位の従業員が意思決定に参加できないため、モチベーションの低下や不満が生じる可能性があります。

これらの用語は、企業間の関係や製品開発・製造の形態に応じて使われることがあります。

7. ODM導入が有効なケース・業種の具体例

7-1 ODM導入が力を発揮する5つの代表的シチュエーション

- 自社に設計リソースがない場合

- 商社・ブランドホルダー・スタートアップなど「構想はあるが設計部門を持たない」企業では、ODMパートナーが仕様策定から回路/筐体/ソフト開発までを一括受託。開発要員の確保や教育コストを抑えながら、短期間での市場投入が可能になります。

- 老朽化製品のリニューアル

- EOL部品の代替や図面不備による再設計では、ODM企業がリバースエンジニアリングを実施し、新部材を用いて性能・信頼性を維持したまま製品寿命を延伸。少量継続生産にも柔軟に対応できます。

- 新製品のスピード立ち上げ

- IoT端末やセンシングデバイスなど、技術革新の速い領域では「要件整理→試作→量産試作」をワンストップで担当。社内稟議が下りる前にモックを提示できるため、意思決定を加速させます。

- 多品種小ロットの高付加価値製品

- 医療・研究・産業装置など、品質要求は高いものの量産規模が小さい案件では、ODMの高品質少量生産ラインが有効。ISO13485 や ISO9001 といった規格運用も委託先で完結できます。

- 現場に最適化されたカスタム制御装置

- 物流・建設・農業分野では、省力化・自動化ニーズに合わせて独自I/Oや通信プロトコルを実装した専用コントローラが求められます。ODMパートナーなら現場要件を設計に落とし込み、長期保守も含めたトータルサポートが可能です。

7-2 業種別に見る ODM 活用のポイント

| 業界 | 代表的なODM対象 | ODM導入メリット |

| 産業機器 | モータードライバ、制御盤 | 小ロットでも長期供給・部品EOL対策が容易 |

| 医療・ヘルスケア | 生体信号計測装置、操作端末 | 安全規格適合設計、トレーサビリティ管理に対応 |

| IoT/通信機器 | ゲートウェイ、無線モジュール | 最新通信規格への迅速対応、量産までのリード短縮 |

| ロボティクス | アクチュエータ制御基板 | 高速制御+筐体設計を一括、EMC対策も同時進行 |

| 車載・モビリティ | カスタムセンサ、HMIユニット | 車載規格(ISO 26262 等)への適合設計と信頼性試験 |

| 農業・建機 | 遠隔監視ユニット、制御モジュール | 過酷環境に耐える筐体/回路設計、長期保守体制構築 |

7-3 まとめ

ODMは単なる外注ではなく、**技術課題の解決と新たな価値創出を同時に担う“開発パートナー”**です。上記シチュエーションや業種に該当する課題をお持ちのお客様は、ぜひ当社までご相談ください。ヒアリングから量産・アフターサービスまで、ワンストップでご支援いたします。

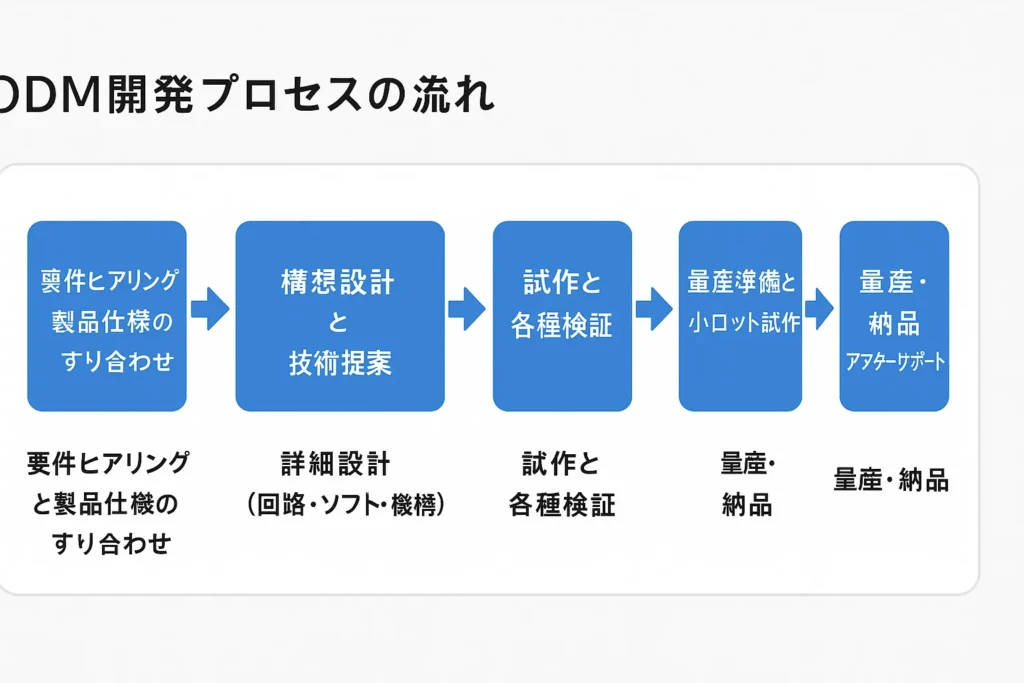

8. ODM開発プロセスの流れ

ODM(Original Design Manufacturing)では、企画から製造・納入までの一連のプロセスを一括して請け負うため、お客様のビジネスにおける製品開発負荷を大幅に軽減することができます。

以下は、弊社が提供する代表的なODM開発の流れをご紹介します。

8-1 要件ヒアリングと製品仕様のすり合わせ

まずはお客様からのご要望をヒアリングし、製品の使用目的、使用環境、機能要件、想定価格帯、納期条件などを把握します。

必要に応じて、現場見学や既存機器の確認も行い、潜在的な技術課題やコスト制約も含めて設計方針を明確化します。

8-2 構想設計と技術提案

ヒアリング内容をもとに、製品の基本構造や回路構成、制御方式などの構想図・ブロック図を作成します。

また、使用する主要部品の選定方針や製造可否に関する技術的フィードバックを行い、仕様確定に向けた技術提案を行います。

8-3 詳細設計(回路・ソフト・機構)

確定した仕様に基づき、**回路設計、基板レイアウト、ソフトウェア開発(ファームウェア)、筐体設計(3D CAD)**を行います。

特に産業機器においては、ノイズ対策や耐環境性、メンテナンス性を考慮した設計が求められるため、長年の経験を生かした実用性重視の開発を実施します。

8-4 試作と各種検証

完成した設計データをもとに試作機を製作し、以下のような検証を行います。

・電気的動作確認(定格電圧/電流/信号レベル)

・ノイズ試験(EMC対策・耐静電気)

・温度・湿度・振動などの環境試験

・ソフトウェア機能確認・通信テスト

また、仕様変更の要望がある場合は、ここで柔軟に対応できるよう調整フェーズを設けます。

8-5 量産準備と小ロット試作(プレ量産)

量産に向けて、製造用ドキュメント(BOM、実装図、検査仕様書等)を整備し、実際の製造ラインでの組立性やテスト性を確認する小ロット生産を実施します。

この段階で「部品調達の安定性」「工程間の作業効率」「不具合フィードバックの対応力」などを評価し、安定した量産体制を構築します。

8-6 量産・納品・アフターサポート

最終仕様に基づき、確定した品質基準・検査手順で量産を開始します。

お客様の物流・在庫管理に合わせて、定期納入・個別梱包・出荷ラベル対応なども柔軟に対応。さらに、納品後も以下のようなアフターサービスを提供しています:

・長期供給対応(部品EOL対策・互換性確保)

・ペア・メンテナンス対応

・質保証書・検査成績書の発行

・回収分析/改版対応(必要に応じて)

8-7 まとめ(ODMは「共創」のプロセス)

ODM開発は単なる設計・製造の外注ではなく、お客様の製品価値をともに創り上げていく共創プロセスです。

東阪電子機器では、豊富な実績と技術力をもとに、お客様のアイデアを“カタチ”にする最適なODMパートナーとしてお手伝いします。

カスタマイズ開発は、最初の要件ヒアリングと仕様整理から始まります。使用環境、求める機能、性能条件、コスト、納期などを明確にすることで、後工程での手戻りや仕様変更のリスクを抑えることができます。

はい、可能です。構想段階やアイデアレベルからでも相談することで、技術的な実現性や課題を早期に整理できます。仕様検討の初期から関与することで、最適な構成や将来を見据えた設計提案が行いやすくなります。

設計と製造が分断されると、部品調達の難航や製造性の低下、コスト増加などの問題が発生しやすくなります。本コラムで解説しているように、設計段階から製造を意識した開発を行うことが、品質と量産性の両立につながります。

試作評価では、動作確認だけでなく、信頼性・安全性・量産時の再現性まで含めて検証することが重要です。実使用環境を想定した評価を行うことで、量産後のトラブルを未然に防ぐことができます。

小ロットと量産では、部品供給や製造条件が大きく変わる場合があります。そのため、量産を見据えた部品選定・設計を初期段階から行うことが重要です。これにより、量産立ち上げ時の設計変更やコスト増を抑えられます。