ODM(Original Design Manufacturing)開発は、顧客ニーズに合った製品を効率的提供するために重要な役目を果たしています。特に近年ODMプロジョクトの複雑化が増加する中で開発プロセスの効率化と品質の向上の要求が増しています。その中で注目されていることが「シミュレーション技術」の活用です。この技術は製品設計やテストの段階で実機における性能や問題点を仮想的に検証できることで、開発期間の短縮やコスト削減を可能にします。

1.シミュレーション技術の概要とODM開発への適用

1-1 シミュレーション技術の概要

シミュレーション技術は実機での物理的な環境やプロセス仮想空間で摸倣し実験的な検証を実施する技術の事です。この技術は製品の設計・製造・性能評価などの様々な分野で活用されています。シミュレーションの目的は実機での実験を行う前に仮想空間でその挙動を予測・検証することでリスクをへらし効率的に最適な解答を導き出さる事です。

シミュレーション技術の主要なタイプは次のタイプがあります。

① 物理シミュレーション:

構造・熱・流体・電磁磁気学など物理的な現象を摸倣するシミュレーションです。このシミュレーションは製品が特定の環境でどのように動作するのか・どのような問題が発生すのかを予測することができます。

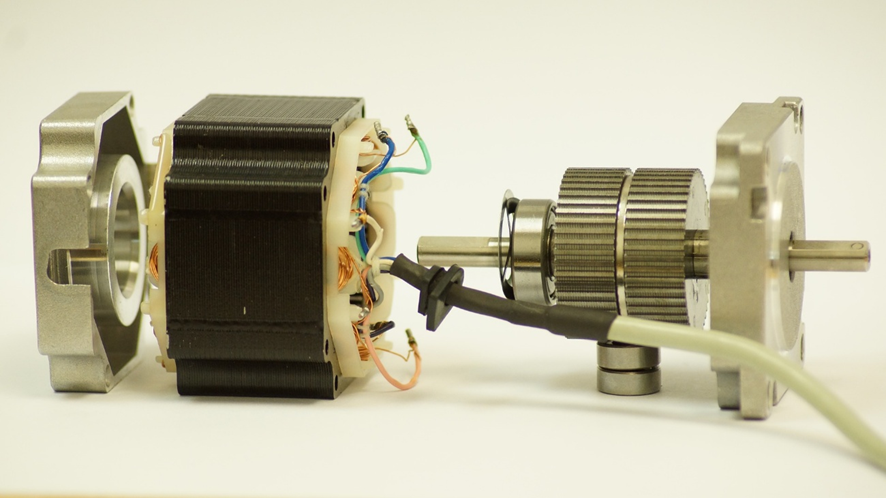

②動的シミュレーション:

製品やシステムが時間の経過とともにどのように変化するのかを摸倣します。機械的動作や制御システムの挙動を予測します。

③仮想プロトタイピング:

実際の試作品を作成する前に3Dモデリングとシミュレーションを用いて仮想的に試作を行いその性能を確認します。

④ソフトェアシミュレーション: ソフトウェアや制御システムの動作を仮想環境で実行して、実際のハードウェアに組み込む前にその挙動を検証確認します。

1-2 ODM開発での運用

ODM(Original Design Manufacturing)開発におけるシミュレーション技術の運用は、設計から製造・品質管理・市場投入に至るまでのすべてのプロセスにおいて非常に重要な役割を果たします。ODM開発は顧客の特定の要件を満たす製品を提供するためにきめ細やかな設計と正確な製造が要求されます。シミュレーション技術を活用することで開発効率を高め製品の品質を確保しリスクを最小化することが可能となります。

①設計のシミュレーション

ODM開発における最初の段階は製品の設計です。この段階でシミュレーションを使用することにより物理的な施策を行う前に色々な設計パラメータの検証を行うことができます。

一例になりますが

- 構造シミュレーション:製品が物理的に使用される際の強度や耐久性をシミュレーションできます。これにより過剰な材質使用や無駄な設計を回避し最適な構想を確立することができます。

- 熱解析:製品が動作する環境でどのように熱が伝わるかを検証します。加熱による故障を防ぐための設計を行うことができます。

- 流体シミュレーション:特に冷却性能が必要な製品(例:電子機器)では流体(空気や液体)の動きが製品の性能に影響を与えるためこれをシミュレートすることで効率的な設計が可能になります。

②製造プロセスのシミュレーション

製品設計が決まった後は製造プロセスになります。シミュレーション技術は製造段階でも活用されています。特に製品の量産化に向けたテストや最適化が重要になります。シミュレーションを使用することで次にあげる内容のシミュレーションが可能となります。

- 工程シミュレーション:製造工程を仮想空間でシミュレートを行い最適な生産ラインの設計を行います。このことによって製造時間の短縮やコスト削減が可能となります。

- ロボットや自動化システムのシミュレーション:ロボットや自動化装置の動きをシミュレートすることで製造ラインの効率を向上させ予期せぬエラーや不具合を未然に防ぎます。

- 供給チェーンのシミュレーション:生産に必要な部品の供給や在庫管理をシミュレーションし納期やコストを最適化します。

③テスト・品質管理のシミュレーション

製品の開発において品質管理は非常に重要です。シミュレーション技術を使用することで製品が実際に市場に出る前にテストを行うことができます。

例としましては

- 耐久テスト:シミュレーションを用いて製品が使用環境でどれほどの耐久性があるかを評価します。これにより過酷な使用条件に耐えることができる製品の設計を行うことが可能となります。

- 故障解析:シミュレーションを使って製品が故障する可能性のある個所を予測し事前に対策を講じることができます。

④コストの最適化シミュレーション

シミュレーション技術はODM開発におけるコスト管理にも大きな影響があります。設計段階で最適な材料や製造方法を選定することで無駄なコストを削減することができます。仮想上で問題解決ができますので実際に試作を作り返すことが無いので試作コストが抑えられます。

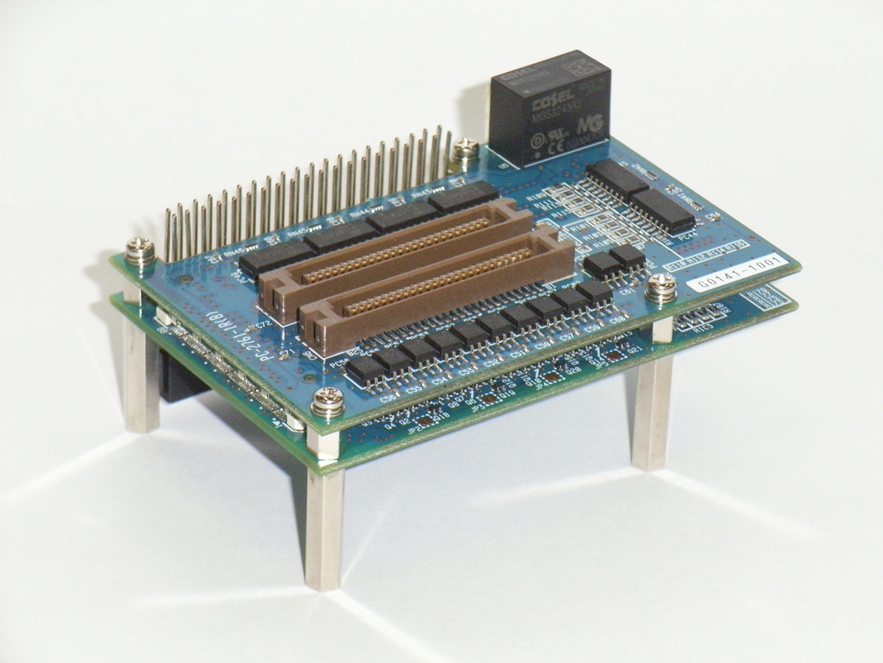

⑤ソフトウェアとハードウェアの総合シミュレーション

ODM開発では主にソフトウェアとハードウェア作業が伴いますのでお互いの協調が不可欠となります。特に制御装置や組み込みシステムの開発においてはシミュレーションを通じて両者がどのように連携するかを事前に確認ができます。これによって実際のテスト時に発生するバグや不具合を減少させることができます。

2.シミュレーション技術活用によるメリット

ODM開発においてシミュレーション技術を活用することは、単なる設計検証手段にとどまらず、開発全体の効率化や品質向上、リスク低減に大きく貢献します。以下では、ODM開発の現場における主なメリットを整理します。

2-1.開発期間の短縮と市場投入スピードの向上

シミュレーション技術を用いることで、設計初期段階から製品の挙動や性能を仮想的に評価できます。これにより、試作後に判明しがちな設計課題を事前に洗い出すことが可能となり、試作回数や評価工数を削減できます。

結果として、設計修正の反復を最小限に抑え、開発期間の短縮と市場投入までのリードタイム削減につながります。

2-2.開発コストの削減と手戻りリスクの低減

物理試作や実機試験は、材料費・加工費・工数など多くのコストを伴います。シミュレーションによる事前検証を行うことで、設計不備や性能不足を早期に発見でき、後工程での大幅な設計変更や再試作といった手戻りを抑制できます。

これにより、開発コストの最適化だけでなく、量産後の不具合発生リスクや品質トラブルの低減にも寄与します。

2-3.製品品質・信頼性の向上

シミュレーションでは、構造・熱・電気特性・制御挙動など、実機では評価が難しい条件や過酷な使用環境を想定した検証が可能です。

多角的な検討を設計段階で行うことで、設計の弱点を補強しやすくなり、長期安定動作を見据えた高信頼性設計を実現できます。ODM製品に求められる品質水準を安定して確保する上で、有効な手段といえます。

2-4.設計最適化と付加価値向上への貢献

シミュレーションは合否判定だけでなく、設計パラメータの最適化にも活用できます。部品構成や形状、制御条件などを複数パターン検討することで、性能とコストのバランスを取った最適設計が可能になります。

これにより、顧客要求に対する付加価値の高い提案や、競争力のあるODM製品開発につながります。

2-5.量産立ち上げの安定化と生産性向上

設計段階でのシミュレーション結果は、量産工程の検討にも活用できます。製造条件や組立工程を考慮した設計検証を行うことで、量産立ち上げ時の不具合や調整工数を削減できます。

結果として、スムーズな量産移行と安定した生産体制の構築に貢献します。

2-6.ハードウェアとソフトウェアの協調設計促進

近年の電子機器は、ハードウェアとソフトウェアが密接に連携することで性能を発揮します。シミュレーションを活用することで、制御アルゴリズムと機構・回路動作を統合的に検証でき、組込み開発における後工程での調整やトラブルを未然に防ぐことが可能です。

3.デメリットについて

ODM開発におけるシミュレーション技術の欠点や課題もあります。

3-1 初期導入コストの高さ

シミュレーション技術の導入には高性能なソフトウェアやハードウェアが必要な場合が多く、またツールのライセンス費用やカスタマイズ費用も発生します。

①具体例:

高度な3D CADやCAE(Computer-Aided Engineering)ソフトウェアはライセンス費用が高額かつGPUを搭載したハイスペックなパソコン(コンピュータ)が必要な場合があります。

②影響:

特に中小規模の企業でのODM開発では、初期費用が負担となり導入を躊躇する場合があります。

3-2 専門知識の必要性

シミュレーション技術を効果的に活用にするには専門的な知識やスキルが必要となります。

①具体例:

物理シミュレーションでは、材料特性や物理法則に基づく入力データが必要となります。この作業を誤るとシミュレーション結果の信頼性がなくなります。

②影響:

熟練した技術者やエンジニアが不足している場合、シミュレーションの設定や結果の解釈を誤るリスクがあります。

3-3 モデル化の限界

シミュレーションは現実を摸倣しますが完全に再現することは難しいことになります。

①具体例:

流体シミュレーション(CFD)では、計算の簡略化のために使用されるモデルが現実の挙動を完全に再現できない場合があります。

②影響:

現実の環境で動作シミュレーションと異なる結果になる可能性があります。このことによって、製品設計の修正作業が必要になることもあります。

3-4 計算時間とリリースの制約

シミュレーションの規模や制度に応じて、膨大な計算時間とコンピューティングリソースが必要になります。

①具体例:

大規模な構造解析や詳細な動的シミュレーションでは、計算が数時間から数日要することがあります。

②影響:

開発スケジュールが遅れる原因となり、特に納期が厳しいプロジョクトでは問題になります。また計算中はコンピュータリソースが占有されるため他のタスクに影響が出ることがあります。

3-5 入力データの正確性依存

シミュレーションの結果は入力データの精度に大きく依存することになります。

①具体例:

材料の物性値(密度・弾性率・熱伝導率など)や環境条件(温度・湿度など)を正確に設定しないとシミュレーション結果が現実と大きく外れる事になります。

②影響:

不正確はデータに基づいたシミュレーションは誤った設計判断につながる可能性があります。

2-6 実際の動作条件との乖離

仮想環境でのシミュレーションは実際の製品やシステムが直面するすべての状況を再現できるわけではありません。

①具体例:

製品が複雑な動作環境(例:異常な負荷・予期せね使用方法)にさらされる場合はその条件をシミュレーションに組み込むことは難しい場合があります。

②影響:

シミュレーションでは問題が無かった設計が、実際の運用条件で失敗するリスクがあります。

3-7 法規制や認証への対応の複雑さ

業界や国ごとの法律や認証プロセスにおいて、シミュレーション結果が必ずしも受入られない場合があります。

①具体例:

航空や医療機器などでの分野では物理的な試験結果が必要とされる場合が多くシミュレーション結果のみでは不十分となります。

②影響:

シミュレーションに時間と費用をかけたとしても、追加の実験や試験が必要になる可能性があります。

これらの欠点を理解したうえで適切な対策を講じることでシミュレーション技術の効果を最大限に引き出すことが可能となります。

- ODM開発におけるシミュレーション技術とは何ですか?

-

ODM開発におけるシミュレーション技術とは、製品設計やテスト段階で実物を作る前に、仮想空間で性能や挙動を検証する技術です。これによりリスクの低減、開発効率向上、コスト削減が可能になります。具体的には、物理現象や動的挙動を模擬するシミュレーションなどが含まれます。

- シミュレーション技術がODM開発にもたらす主なメリットは何ですか?

-

主なメリットは以下の通りです:

- 実機を作る前に設計検証ができる

- 開発期間の短縮

- 製造プロセスの最適化

- 品質の向上と不具合の早期発見

- 試作コストの削減

これらにより、効率的で高品質な製品開発が可能になります。

- シミュレーション技術の活用にはどのような種類がありますか?

-

当コラムでは主に次の4種類が紹介されています:

- 物理シミュレーション:構造や熱、流体など実際の物理現象を検証

- 動的シミュレーション:時間変化に伴う動作の振る舞いを検討

- 仮想プロトタイピング:試作品を仮想空間でモデル化

- ソフトウェアシミュレーション:制御ソフトの動作検証

これらを組み合わせることで、設計・製造のリスクを低減します。

- シミュレーション技術の導入による課題やデメリットはありますか?

-

はい、主な課題は以下の通りです

- 初期導入コストが高い

- 専門知識が必要

- シミュレーションモデルと実際挙動の乖離

- 大規模解析では計算時間が長くなる

- 入力データの精度に結果が依存する

これらを理解し、適切に対処することが重要です。

- なぜソフトウェアとハードウェアの統合的なシミュレーションが重要なのですか?

-

ODM開発では、制御装置や組込みシステムなどハードウェアとソフトウェアの両面が深く関わっています。統合的なシミュレーションを行うことで、両者の相互作用を事前に確認でき、実際のテスト時のバグや不具合を減らし、品質向上や開発効率の向上に寄与します。