1.ステッピングドライバとは

ステッピングドライバーとはステッピングモーターを駆動するためのモータドライバーです。

ここでは、簡単にステピングモーターについて説明しましょう。

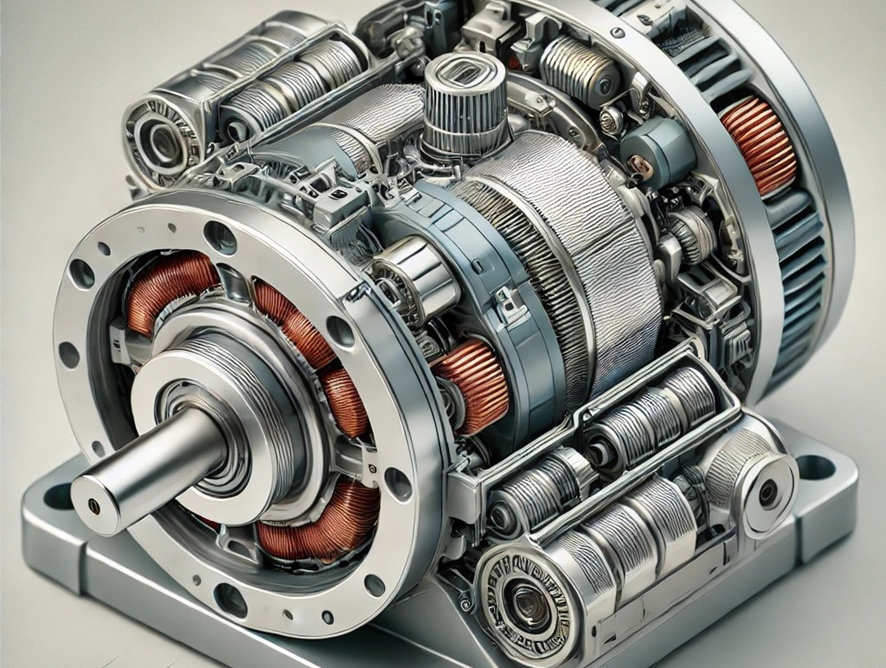

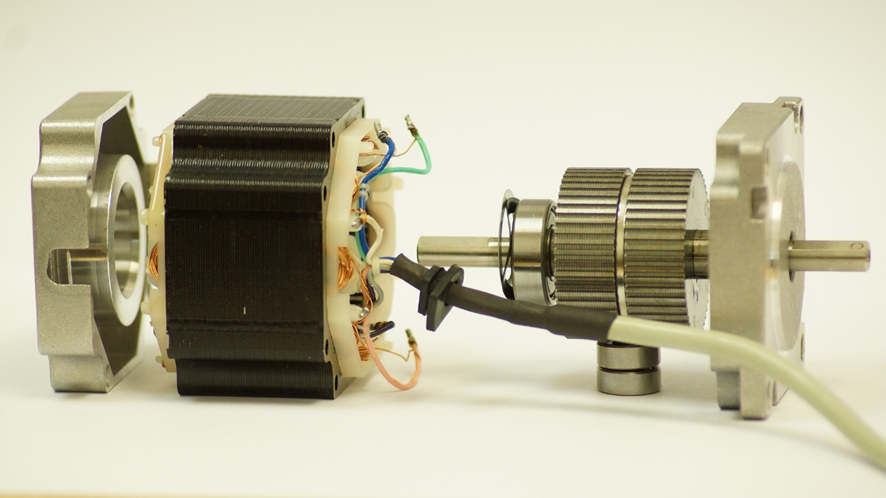

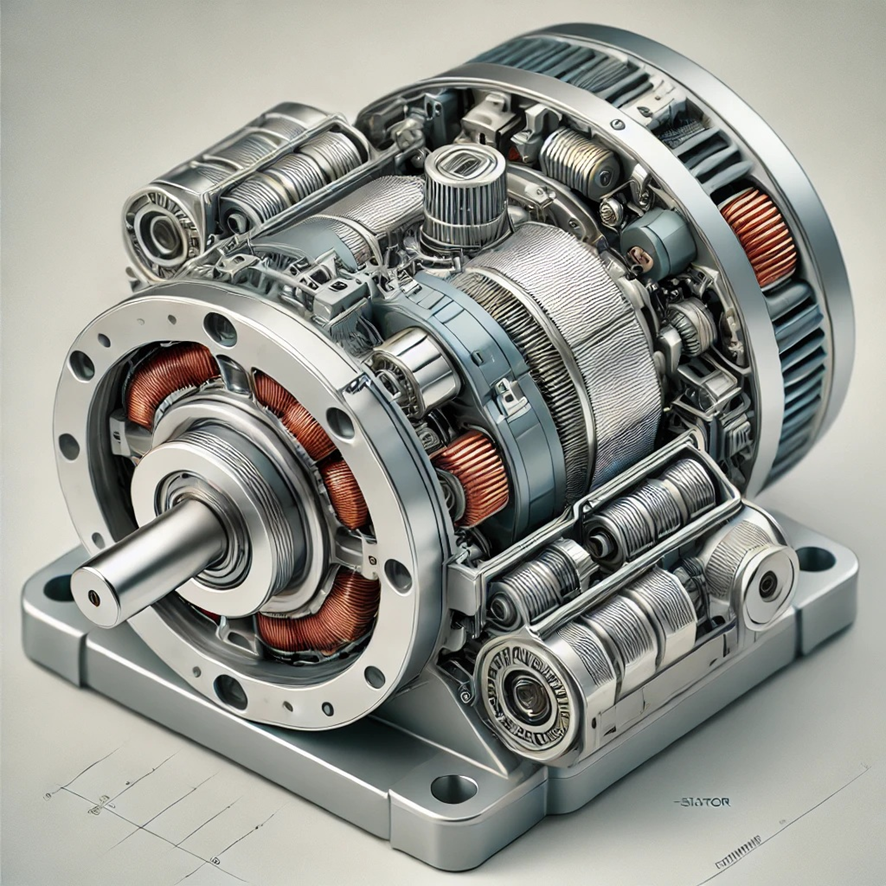

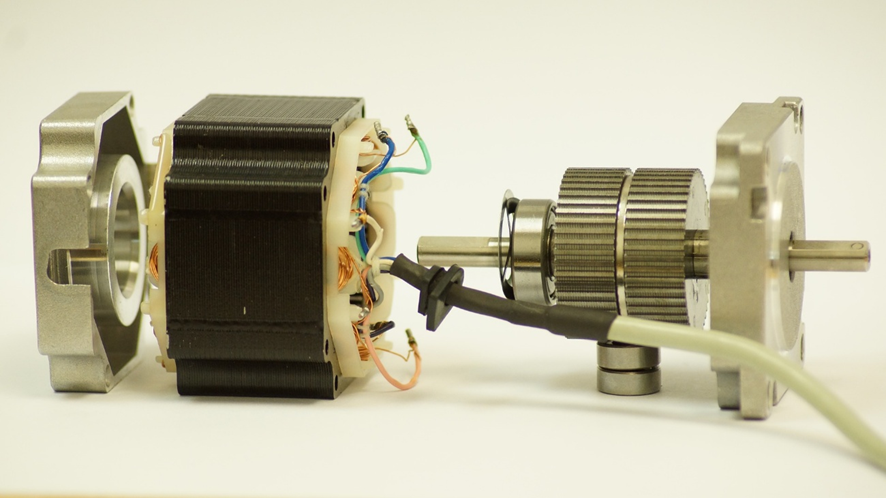

ステッピングモーター(永久磁石PM型と呼ばれているタイプ)は図の様に永久磁石で出来ている、可動部のロータ(Rotor)と電磁石で出来ている固定部のステータ(Stator)から構成されています。(ロータが永久磁石で出来ています)

ステッピングモータには大きく分けて2相モータと5相モータがあり用途に応じて選択し使用します(ちなみに図は2相モータを分解した写真です)。 2相モータより5相モータの方がより滑らかな回転をしますが5相モータは構造が複雑になりコストUPとなります。

ステータの電磁石は複数のコイルから構成されておりそのコイルに一定の法則でコイルに電流を流し(一般的に励磁すると言います)可動部のロータを駆動(回転)させそれに繋がっているシャフトが回転します。 このコイルに一定の法則で電流を流す(励磁)する装置をステッピングモータドライバーと言います。(5相モータには5相用のドライバーが必要で、2相に比べコストUPになります)

2.使用上での注意(長所と短所)

2-1 長所

- ①モータの回転量(角度)は指令(入力パルス)に比例

- ②一般的に静止状態時最大のトルクが出ます

- ③始動・停止に対しての反応(レスポンス)がよいです

- ④ステピングモータはオープンループ制御のため制御が容易になりコストメリット大きいで

- ⑤ステッピングモータにはブラシなどの接触部分がないため回転するシャフトと本体を固定に使用する軸受部分で寿命がほぼ決まり通常は高寿命

- ⑥回転速度は指令(入力パルス)に比例するので範囲の広い回転速度に対応

2-2 短所

- ①ステッピングモータドライバーの制御が悪いと、モータ回転時に共振による振動が発生する可能性

- ②高速域での使用は難しい

- ③ステッピングモータに電流を流していない状態(モータフリー)でもコギングという独特の負荷が有る

以上の長所・短所がありますが例えば

- ・長所②は逆を言えばステッピングモータやステピングドライバーが発熱しますので、停止時に大きなトルクが必要でないときは停止時に電流を抑える機能(パワーダウン機能)を使用し発熱を抑えて使用します。

- ・短所①はステピングモータドライバーの制御にもよりますが、ステッピングモータには共振という特有の現象がありますので、共振を避けて使用します。

(入力するパルス列速度の加速・原則時間を調整しこの共振領域を回避して使用します。)

- ・短所②の高速域は不利です、コストUPになりますが5相のステッピングモータを使用すれば2相ステッピングモータよりは高速域での使用が可能です。

3.ステッピングドライバの特徴

いままで述べたことの繰り返しになりますが

- モータの回転量(角度)は指令(入力パルス)に比例します

- =>モーションコントロールを使用します

- 始動・停止に対しての反応(レスポンス)がよい

- =>急激な始動・停止はステッピングモータ独特の脱調状態になるので注意が必要です

- オープンループ制御のため制御が容易になりコストメリット大きい

- 構造的にシンプルなので高寿命、回転部と筐体間のベアリングの寿命で決まります。

- 停止時に(最大)トルクを出すことができるので

- =>垂直軸など停止時にもトルクが必要な装置に使用できる

- ただし、垂直軸の場合電源OFF時に注意が必要です。電源OFF時モータはトルクが発生しませんので重力によってメカが落下します。通常はモータ軸にブレーキを取り付けます、このブレーキは電源OFF時ブレーキが有効(ブレーキが動作する状態)ですのでブレーキを使う時はこの点に注意が必要です。

- =>ステピングドライバーの発熱に注意が必要

- =>ステッピングモータも同様に発熱に注意が必要

- 特に高速回転時発熱が顕著に発熱します。 ステピングモータはFANモータの様に常に回転を続けるという動作を行う時はモータの発熱に注意が必要です。一般的にモータ表面温度が100℃を超えない様に使用します。

- =>発熱を抑える方法について

- ・モータ電流を抑える、発熱量は流れる電流(I)の2乗に比例しますので。

- 電流(I)を1/2にすれば発熱量は1/4になります。

- トルクに余裕があれば、モータ電流を減らして発熱を抑えて下さい。

- 先程述べましたモータ停止時のパワーダウン機能を使用して停止時間を増やすなど の方法で発熱を抑えて下さい。

- 使用方法で発熱を抑える事が出来ない時は強制空冷(FAN等)を行って下さい。

- 通常の2相ステッピングモータは指令(入力パルス)単位の回転角度は基本角度が1.8°で すがステッピングドライバの制御で半分の0.9°の2つが選択出来ます。

- この基本角度を「フルステップ」 基本角度の半分を「ハーフステップ」と呼びます。 (但しメーカ様によっては呼び方が違う場合が有ります) ハーフステップ(0.9°)の方がモータの回転時の振動が少なくなります。

- さらにマイクロステップと呼ばれ基本角度(1.8°)の1/100 1/200 等にする方式もあり、より一層振動が抑えられます。

<マイクロステップを使用する際の注意>

ステッピングモータの停止位置の精度がでるのは、基本角度の1.8°で使用しているときで す注意下さい、特にマイクロステップで1/100や1/200のような高分解数で使用した場合 停止位置は基本角度の1/100や1/200にはなりませんので、停止位置精度が必要な場合の マイクロステップ使用の際は停止位置に注意が必要です。マイクロステップを使用する際はステッピングモータの振動抑制やスムースな動きを主目的に使用することが多いです。

4.ステッピングドライバとサーボの違い

ステッピンドライバのオープンループ制御に対してサーボドライバはクローズドループ制御 です。

ステピングドライバーは入力された指令(パルス)信号に応じてモータを回転させています。

これに対して、サーボドライバはモータ軸の回転角度(速度)を検出器(エンコーダ)で検出しサーボドライバへ信号をフィードバックします。 次にサーボドライバに入力される指令(パルス)を常に比較し両者(指令とフィードバック)の差(偏差と呼びます)が0になる様に制御しています。 ですから、停止時のトルクは0です、サーボモータ軸に外部から力(トルク)が加わることでフィードバックの信号が発生し0にしようとします。 常にモータに負荷が加わる様な使い方(例えば垂直軸)には注意が必要です。

ステピングモータに比べて高速回転が出来ます。

ステッピングモータではマイクロステップを使用してもサーボの方が振動はほぼなくスムースな回転を行います。サーボモータやサーボドライバは制御や構造はステッピングモータやステッピングドライバに比べて複雑になるためコストUPになります。

5.弊社の実績

当初は創業当初からステッピングドライバの設計・試作・製造(委託製造)・販売を行い各種のステッピングモータに対応できるステッピングドライバやマイクロステップ対応のステステピングドライを取り揃えています。

- 2相ステッピングドライバ

- 5相ステッピングドライバ

- 2相マイクロステップ対応ドライバー

- 2相ステッピングドライバ内装モーションコントロール(1軸・多軸対応・通信機能付き)

- 低振動対応2相ステッピングドライバ

等代表的な一例があります、お客様の要求仕様に応じた製品開発を試作から行わせさせて頂きます。 お客ささまで開発された製品の委託生産も、お気軽に弊社までお問合せください。

6.ステッピングモーターについて

ステッピングモーターとは

ステッピングモーターは、指令信号(パルス信号)に応じて一定の角度の回転を行うモータです。

6-1 特徴

①高精度な位置制御

| 特徴 | ステッピングモーターは、入力パルスごとに一定の角度(ステップ角)だけ回転します。この動作により非常に精密な位置制御が可能となります。 |

| 詳細 | 一般的なステッピングモーターは、1ステップあたりの回転角度は1.8°(200ステップで1回転)や0.9°(400ステップで1回転)が代表的となります。 |

| 用途 | 3Dプリンター・CNC機械、カメラのジンバル、産業用機器、医療機器など。 |

②オープンループ制御

| 特徴 | ステッピングモーターはサーボモータの様なセンサーが不要なオープンループ制御で動作するので、システム構成が簡単で低コストになります。 |

| 詳細 | 細: 入力パルス(信号)数に基づいてモータが動作しますので位置センサー(エンコーダ)の必要がありません。ただし高負荷時や速度変化が顕著な際にスッテプ動作が伴わなくなる(いわゆる 脱調 現象)現象が発生する場合がありますので注意が必要です。 |

| 詳細 | 入力パルス(信号)数に基づいてモータが動作しますので位置センサー(エンコーダ)の必要がありません。ただし高負荷時や速度変化が顕著な際にスッテプ動作が伴わなくなる(いわゆる 脱調 現象)現象が発生する場合がありますので注意が必要です。 |

③停止時の保持力

| 特徴 | ステッピングモーターはモータが停止状態でも、特定の位置を保持するトルク(保持トルク)を発生します。 |

| 詳細 | この特徴によって停止位置を維持した状態で作業を行う用途に適しています。例えば機械のクランプ動作や一定の負荷を維持する必要がある場面では有効となります。 |

④正逆回転の容易な制御

| 特徴 | 入力パルス信号の方向を変更するだけで、簡単に正転や逆転を容易に切替ることができます。 |

| 詳細 | 入力パルス信号の周波数を調整することで回転速度の制御が可能です。 |

⑤マイクロステップで滑らかな動作

| 特徴 | マイクロスッテプ対応のステッピングドライバを用いることで、1スッテプを更に細分化した「マイクロステップ動作」が可能です。 |

| 詳細 | マイクロステッピングでは、1ステップを10~256分割することが可能です。このことによって動作が滑らかになり振動などが減少します。 |

| 利点 | 清音性を重視する用途で効果を発揮します。 |

| 欠点 | 1ステップを10~256ステップに細分化できますが、ステッピングモーターのモータ軸の停止位置は基本角度では保証されますが、マイクロステップで細分化したステップ位置での角度保証はありません。 基本角度1.8°で スッテプ分解能を1/256 で使用した場合計算上では1ステップが0.00703°になりますが、この角度でのモータ軸が停止する保証はありません。 |

⑥トルク特性

| 特徴 | 低速度での回転時には高トルクを発揮しますが、高速度になるとトルクが減少する傾向があります。 |

| 詳細 | ステッピングモーターは高トルクを発揮する「低速性能」に優れていますが、回転速度が高くなるとトルクが減少すます。一般的に高速回転が必要とされる用途には不向きになります。 |

| 対策 | トルク不足を補うために、ギヤやモータ選定を工夫する必要があります。 |

⑦振動とノイズ

| 特徴 | ステッピングモーターはスッテプ動作時の内部トランジスタ(FET)の切り替わりタイミング時に振動やノイズが発生しやすいです。 |

| 詳細 | 特に低速回転時はステップ動作が「カクカク」とした動きになるために、振動や音が目立ちやすいです。これを低減するめに、マイクロスッテピング技術やダンピング構造を用いる事が一般的です。 |

| 対応 | 清音性などが求められる用途では、モータやドライバーの適切な選定が必要となります。 |

⑧温度上昇

| 特徴 | ステッピングモーターは通電状態が続くと発熱する特徴があります。 |

| 詳細 | 特に高トルクや連続運転が必要な場合はモータの温度が上昇しやすく長時間の使用の際は注意が必要です。 |

| 対策 | 冷却機能の追加、モータ電流の制限(トルクに余裕がある場合) |

⑨経済性

| 特徴 | 他の精密モータ(サーボモータなど)と比べてコストが抑えられる場合が多いです。 |

| 詳細 | 構造が比較シンプルなため製造コストが抑えられ、メンテナンスも容易です。初期投資を抑えたいシステムに適します。 |

6-2 仕組み

ステッピングモーターの仕組みは電気信号を利用してロータ(回転子)を精密に動作させます。

①基本構造

ステッピングモーターは基本的に次の三つの部分の構成になります。

| ステータ (固定子) | ・電磁石の役割を果たすコイルが配置されています。 ・コイルに電流を流すと磁場が発生し、ロータを特定の位置にひきつけます。 |

| ロータ (回転子) | ・永久磁石または軟鉄(磁気を帯びやすい金属)で構成されています。 ・ステータの磁場に引き寄せられることで回転動作を行います。 |

| ドライバー (制御回路) | ・ステッピングモーターを動作させるために、各コイルに適切なタイミングで電流を制御します。 |

②動作原理

ステッピングモーターはコイルに通電し磁場を発生させ、その磁場がロータを引き寄せることで回転します。このプロセスを繰り返すことで、回転角度を精密に制御します。

ステップ動作の仕組み:

- パルス信号の入力:

- ドライバーに送られるパルス信号によってドライバーからモータに電流が制御されます。

- 1パルスでロータが1ステップ(一定角度)回転します。

- コイルの通電切り替え

- 各ステータスコイルに順番に通電することでロータが順次位置を移動します。

- 例えば通電の順番がA⇒B⇒C⇒Dとなりますと、ロータは時計方向(CW)に回転します。

- ステップ角

- 1ステップの回転角度はロータの磁極数やステータの配置によってきまります。

- 一般的なステッピングモーターでは、ステップ角度は1.8°(1回転200ステップ)や0.9°(1回転400ステップ)となります。

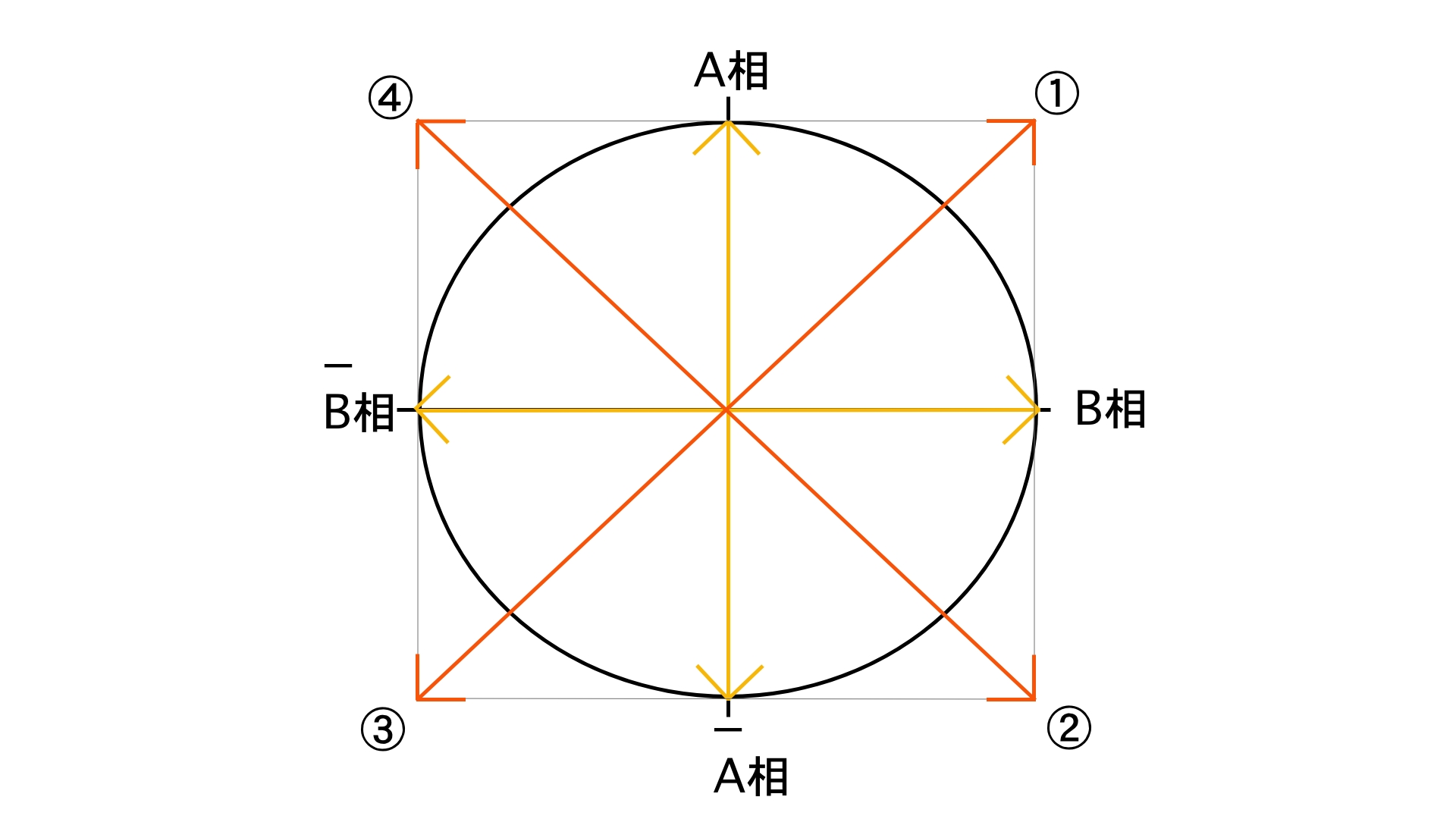

例:4相ステッピングモーターの動作

- ステータが4つの電磁石(A、B、C、D)で構成されています。

- パルスが入力される毎に、通電するコイルが切り替わります。

- 一.コイルAに通電 ⇒ ロータがAに引き寄せられる。

- 二.コイルBに通電 ⇒ ロータがBに引き寄せられる。

- 三.以下同様にC D に通電が切り替わりロータが回転します。

_ _

注)励磁方式によっては CをAの逆方向:A ・ DをBの逆方向:Bと表現をする場合があります

6-3 モータの種類と仕組みの違い

ステッピングモーターには主に次の3つの種類があり、それぞれ仕組みが異なります。

①永久磁石型(PM型)

| 構造 | ロータが永久磁石でできており、磁場に引き寄せられて動きます。 |

| 特徴 | 構造がシンプルで小型軽量。低速時のトルクが高い。 |

②可変リラクタンス型(VR型)

| 構成 | ロータが軟鉄できており永久磁石を用いない構造になっており、複数の歯を持つ軟鉄製の回転子(ロータ)と巻き線等で構成される固定子(ステータ)で構成されます。 |

| 特徴 | 低コストで高速回転に適していますが、トルクが低いです。 |

③ハイブリッド型(HB型)

| 構造 | 永久磁石型と軟鉄を組み合わせたロータを使用します。 |

| 特徴 | 精度が高く、高トルクです。 |

6-4 制御方式

ステッピングモーターの動作を行うための制御方式は次の内容になります。

①フルスッテプ駆動:

- 各ステップで1つのコイルに通電しロータを1ステップずつ動かします。

例)A⇒B⇒C⇒D 又は A+B⇒B+C⇒C+D⇒D+A の順にコイルに通電します。(逆転の時は矢印が左右反対になります)

- 利点:簡単でコストが低い。

- 欠点:動作が粗く振動が大きい。

②ハーフステップ駆動

- コイルへの通電を交互に組み合わせて、1スッテプを半分の角度に分割して動かします。

例)A⇒A+B⇒B⇒B+C⇒C⇒C+D⇒D⇒D+A の順にコイルに通電します。(逆転の時は矢印が左右反対になります)

- 利点:動きが滑らかになり、振動が軽減されます。

- 欠点:A+Bの様な2相に電流を流すとき各相の電流を制御しないとトルクむらが発生します。

③マイクロステッピング駆動(1-5項でも触れていますが、比較のために再度掲載します)

- 各コイルに流す電流を正弦波的に制限し、細かい制御を実現します。

- 利点:清音性が高くなります。

- 欠点:制御が複雑となりコストUPになります。

まとめ:

ステッピングモーターは通電の順序とタイミングを制御することでロータを回転させ、位置や速度を精密に制御します。その仕組みはシンプルですが、制御方式や種類によって多様な応用が可能となります。