1.IoTとは?製造業でも進む“モノのインターネット化”

IoT(Internet of Things)とは、「モノインターネット」と言われており、あらゆる機器がインターネットを介して情報をやり取りするしくみをいいます。これによって現実世界の「モノ」がデーターを通じて可視化されて制御や分析が可能になります。

すでに我々の生活の中でも、スマート家電やウェアラブル機器などIoTは広く用いられています。製造業において工場内の設備やセンサーがネットワークを介して接続され、稼働状況を把握し効率化・異常状態の早期発見など様々な課題解決につながっています。 IoTはいわゆる“現場の見える化”を支える重要な技術でさらにDX(デジタルとランフォーメーション)の中核になります。

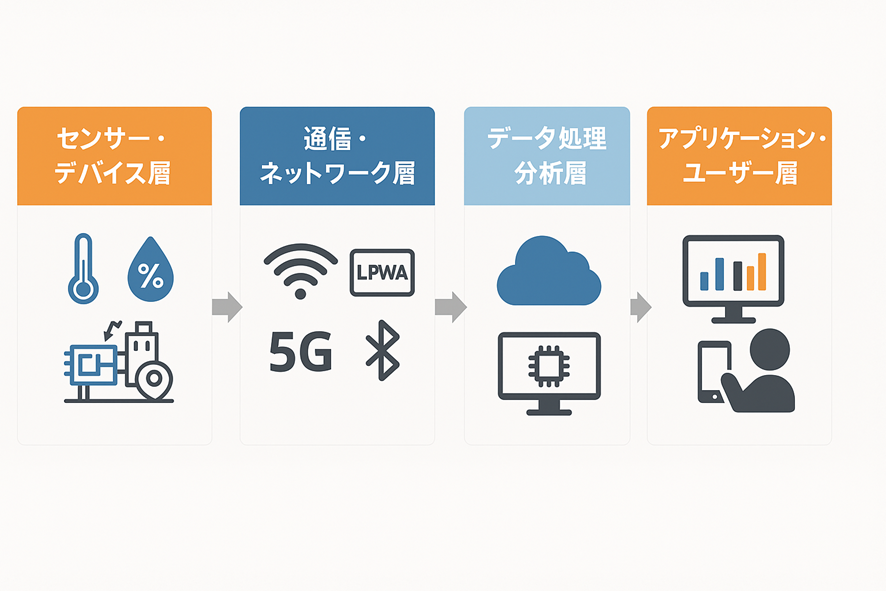

2.システムの基本構造

IoTシステムは複数の層が連携して成り立ち各々が重要な役割を担当します。主に次の構造要素があります。

2-1 センサーデバイス層

目的:現場の状態をデジタルデーターとして取得する層

この層は製造現場の「モノ」に取り付けられた各種センサーやデバイスによって構成されます。センサーは物理現象(温度・湿度・振動・圧力・電流 など)をリアルタイムで計測してアナログ信号やデジタル信号として出力します。

主な機器例:

- 温度センサー(機械の発熱状態監視)

- 加速度センサー(異常振動の検出)

- 電流センサー(モーターの負荷状態の監視)

- 光電センサー(製品の通過(数量)をカウント)

- REFIDリーダー(製品や部品の識別)

2-2 通信・ネットワーク層

目的:センサーからのデーターを送信しシステム全体と接続を行う層

収集したデーターはネットワークを介して中継装置やサーバーへ送信されます。通信方式はその現場の環境・目的・距離に応じて使い分けが必要となります。

通信方式の例と用途:

| 通信方式 | 特徴 | 製造現場の用途 |

| 有線LAN | 安定性が高く高速 | 制御盤・設備間通信など |

| 無線LAN(Wi-Fi) | 配線不要、柔軟性高 | 移動体との通信、小規模設備群 |

| Bluetooth | 省電力、短距離 | 工場内の携帯端末との連携 |

| LPWA(LoRa、Sigfox) | 長距離通信・省電力 | 大型敷地の監視や分散設備 |

| 5G | 超高速・低遅延・多接続 | 自動運転搬送、映像分析など |

*ゲートウエイの役割

センサーが出力したデーターはゲートウエイ(中継装置)で集約されます。ゲートウエイは異なる通信機規格の統一や、セキュリティ処理を行う役割があります。

2-3 データー処理・分析層(クラウド/エッジ)

目的:収集したデーターを分析・可視化しそれを有益な情報に変換する層

送信されたデーターはクラウドサーバやデーターエッジデバイスで処理されます。用途に応じて処理を行う場所が分かれます。

クラウド処理の特徴:

- インターネット経由で大容量データーを一元管理

- 過去データーの蓄積やAIによる分析が容易

- 複数工場の横断的なモニタリングに適しています

エッヂ処理の特徴:

- 製造現場近くのデバイスで即時処理(低遅延)

- ネットワーク障害時も自律的に動作可能

- 通信コストやセキュリティリスクを低減

活用事例:

- AI異常検知:ベアリングの微小な振動変化をAIが検知

- 統計分析:ラインの停止回数や処理能力の傾向分析

- 品質トレース:各製品の製造条件と品質結果を紐付け管理

2-4 アプリケーション・ユーザ層

目的:処理された情報を可視化して現場や管理者が判断や操作ができる層

分析結果はユーザインターフェースとして表示され、工場の内外から設備状況の監視や操作が可能となります。

表示・操作の例:

- Webダッシュボード:稼働率・異常情報・生産実績などを一覧で表示

- スマホアプリ:設備の稼働状況や遠隔操作

- 警報システム:異常検知時にメールや温泉でアラート通知

特徴:

- 操作性と視認性(見やすさ)が重要

- 多言語対応やアクセス権限設定が必要な時も

IoTシステムでは「センサーで状態を取得」し「通信でつないで」「処理で分析し」「アプリで使える情報にする」を一連の流れがスムーズに連携してこそ効果を発揮します。製造業ではこのような構造を正しく理解して自社の設備や運用に合わせて各相を組み合わせることが、IoT導入の成功につながります。

3.導入による主なメリット

製造業におけるIoT導入は「現場のデジタル化」だけではなく、「経営の効率化」や「競争力強化」にもつながります。IoTによってえられる代表的な内容を説明します。

3-1 設備稼働状況の「見える化」による生産性向上

IoTを導入することで、設備ごとの稼働率・停止時間・作業回数などをリアルタイムで可視化ができます。これによって「現場で何が発生しているのか」を即座に把握でき課題の発見と改善がスピーディになります。

主な効果:

- 稼働ロスの特定と削減

- 段取り切り替え作業のムダ時間の把握

- 作業員の負荷状況や作業バランスの最適化

3-2 予防保全による突発故障の防止

IoTは「設備の異常を未然に検知」することに強みを保ちます。モーターの振動や温度変化、電流値の変動といった微細な兆候を捉えることで突発的な故障を未然に防ぐ「予防保全」が可能となります。

主な効果:

- 突発停止の回避

- 保全コストの平準化と最適化

- 故障原因の記録と再発防止

3-3 人手不足への対応・業務の自動化

現場での情報収集や点検・記録作業など人手を介していた業務の多くがIoT導入によって自動化されます。このことで限られた人材でより多くの仕事を処理することが可能となり、人手不足対策として有効となります。

主な効果:

- 日々の巡回点検・記録作業の省力化

- 作業者の技能格差の標準化

- 夜間・休日の無人運用体制の構築

3-4 データー活用による継続的な改善と最適化

IoTによって蓄積された現場データーは分析することでさらなる改善に活かすことが可能となります。定量的な根拠に基づいた改善は属人化の解消や品質安定にもつながります。

主な効果:

- ボルトネック工程の特定 改善

- エネルギー消費の最適化(省エネ 脱炭素)

- 品質管理の強化とトレーサビリティの確保

3-5 現場と経営の一体化(全体最適)

IoTは単なる「現場の改善ツール」ではなく、工場全体や複数拠点の情報を横断的に管理が出来るために経営判断にも貢献します。製造・品質・保全・在庫など複数の部門をまたぐ全社最適化が可能となります。

主な効果:

- 複数工場の状況をリアルタイムで一元管理

- 部門間の連携を強化(見える化による共通認識)

- KPI達成に向けた数値ベースのマネージメント

*KPI:Key Performance Indicatorの略称で日本語では「重要業績評価指標」と言われます。

4.導入時の課題とその対策

IoT導入には大きなメリットがありますがその一方で計画段階から運用までに色々な課題が発生することがあります。製造業におけるよくある導入障壁と解決アプローチについてです。

4-1 初期投資・費用対効果への懸念

課題:

IoT機器やネットワーク・ソフトウエア・導入支援などの初期費用がはっせいしますので、特に中小企業では投資回収への不安が大きいです。

対策:

・小規模・低コストのスモールスタート

単独ラインや1台の機械から始め効果を定量に判断(評価)することで費用対効果を見極める。

・自治体・省庁の補助金精度の活用

「ものづくり補助金」「IT導入補助金」の様なものの活用も増加している様です。

4-2 社内のITリテラシーの不足

課題:

製造現場の多くは、ITやデジタル技術に不慣れな場合があります。「難しそう」「自分たちには扱えない」などといった心理的障壁も少なくないそうです。

対策:

・現場主導型で使いやすいUI・ツールを選定

現場の作業者が直感的に扱えるシステムや表示画面の採用。

・運用マニュアルの市日と伴走型サポート

ベンダー企業やITパートナーが現場との二人三脚での導入支援。

4-3 セキュリティへの不安

課題:

ネットワークにつながることで、外部からの不正アクセスや情報漏洩といったリスクを懸念される方(企業)も多いようです。

対策:

- VPNや暗号化通信の標準実装

- クラウドサービスや提供会社のセキュリティ体制を確認

- 社内ネットワークと分離・制限設計(DMZなど)