―仕組み・構造・最新トレンドをわかりやすく解説―

近年、製造業やFA(ファクトリーオートメーション)分野をはじめ、多くの業界で自動化・省力化が急速に進んでいます。その中心的な役割を担うのが、モーターを高精度に制御する「モーター制御基板」です。

従来は単純なON/OFF制御や電圧調整のみで動作していた機器も、今ではより高度な位置制御・トルク制御・速度制御が求められるようになりました。

本記事では、モーター制御基板の基本構造・特徴・進化の方向性を解説し、どのような産業分野で活用されているのかを詳しく紹介します。

1.モーター制御基板とは

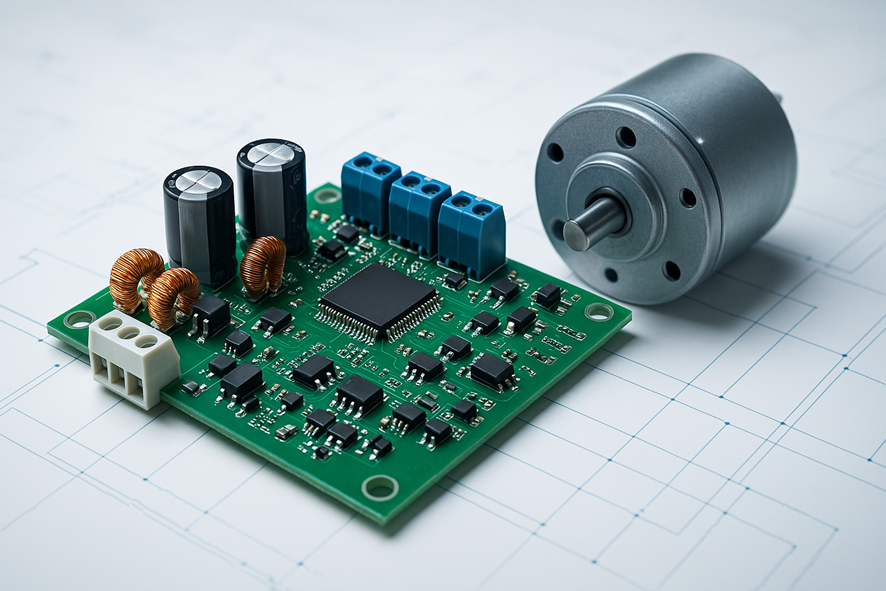

モーター制御基板(Motor Driver Board)は電動モーターを「目的通りに動かす」為に電子回路を一体化した基板の事です。単純にモーターを「回す」だけではなく、「どの方向に」「どのくらいのスピードで」「どのくらいのトルクで」「どこまで」動かすかといったきめ細やかな制御を担う“司令塔”の様な存在です。一般的にモーター単体では外部からの電流を与えることで回転しますが、そのままでは速度や方向の細かな調整はできません。特に近年の産業用ロボットや自動車・IoT家電などでは「なめらかに加速・減速する」「決められたた位置で正確に止まる」「負荷の変動に応じてトルクを自動補正する」といった高度な動作が要求されています。これらを実現するのかまさにモーター制御基板の役割です。

1-1 モーターの種類と制御基板の対応

モーター制御基板は、モーターの種類に合わせて最適な回路設計が行われます。

■ DCブラシモーター

構造がシンプルで扱いやすく、小型装置や玩具、簡易機器に多く使われます。制御基板により、回転方向や速度の制御が可能です。

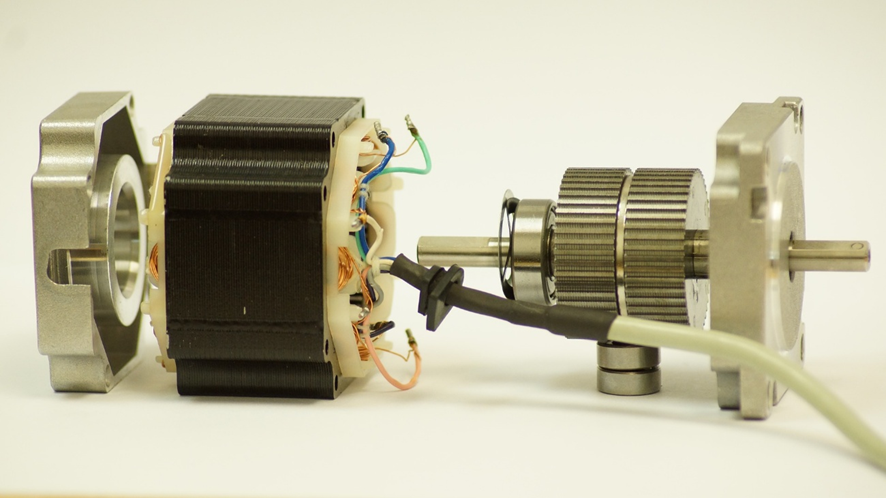

■ ステッピングモーター

一定の角度で精密に回転できるため、3Dプリンター・CNC工作機械・精密測定機器などで使用されます。パルス信号で動作しますが、繊細な制御には制御基板が欠かせません。

■ ブラシレスDCモーター(BLDCモーター)

高効率・長寿命・低騒音が特長で、ドローン・空調機器・電動工具などで多用されます。センサー付き/センサレスの両方式に対応する制御回路が必要です。

1-2 制御基板の進化と役割の拡大

従来はモーターの駆動には単純なトラジスタ回路やリレーが用いられていました。しかし近年装置が高度化し次の様なニーズが強まってきました。

・エネルギー効率の向上(無駄な電力消費の削減)

・正確な動作制御(位置・速度・加速度の管理)

・ネットワーク連携(IoT・FAとの接続)

・安全性の確保(異常検知・非常停止機能)

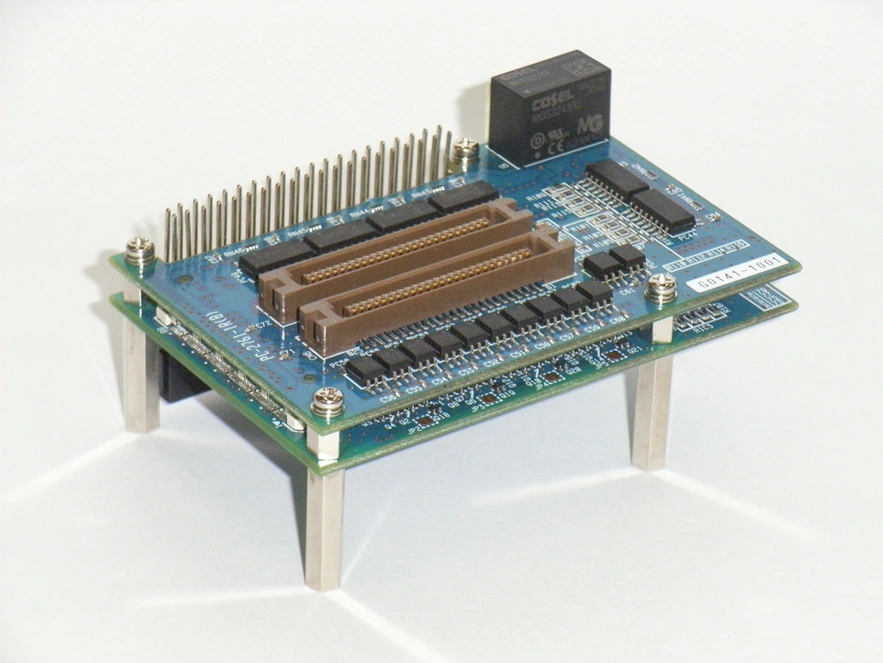

その結果モーター制御基板は単なる「駆動装置」ではなく、「知能化された制御ノード」へと進化しています。特に近年ではマイコンやFPGA・DSPなどの高度な演算処理ユニットを搭載しセンサーや上位システムとの通信機能を統合した製品が主流となっています。さらにモジュール型やソフトウエア開発キット(SDK)付きの製品も登場しており、開発工数の削減やアプリケーションへの柔軟な対応が可能になっています。

1-3 小型化・統合化が進む現在のトレンド

現在のモーター制御基板は産業用途だけではなく民生機器やモバイル機器にも多用されるようになり、小型・軽量・低消費電力といった要求が強くなっています。これらのことに応えるために次の様な技術進化が進んでいます。

・高密度実装技術(HDI)による基板の多層化 微細配線

・SMD部品の採用による基板サイズの縮小

・総合IC(インテリジェント・ドライバ)の活用による部品点数削減

このような技術により基板は「小さくても高機能」という方向に進化を遂げています。

この様にモーター制御基板は単にモーターを動かすだけではなく、制御技術の最前線を担う要素として注目されています。

2.モーター制御基板の主な構成

モーター制御基板はモーターの駆動・制御・監視を一手に引き受ける高度な電子回路の集合体です。一般的な構成要素は以下の様になります。

- パワー段(Power Stage)

- 制御ロジック(Control Logic)

- センサー入力部(Sensor Interface)

- センサー入力部(Sensor Interface)

- 通信インターフェース(Communication Interface) ・電源 保護回路(Power Supply & Protection)

2-1 パワー段(Power Stage)

モーター制御基板の中核と言えるパートです、モーターに供給する電流のON/OFFや量を調整し回転の速さや方向を制御します。主に次の様な構成でなりなっています。

①パワートランジスタ(MOSFET / IGBTなど):

高電流・高電圧を扱えるスイッチング素子です、モーターに必要な大電力を制御します。

②Hブリッジ回路(または三相インバータ):

DCモーターならHブリッジ、BLDCやACモーターなら三相ブリッジを構成し回転方向の切り替えや交流波形の生成に使用します。

③PWM制御:

パルス幅変調(Pulse Width Modulation)によって平均電圧を変化させて速度やトルクを細かく制御します。

特にBLDCモーターやACモーターでは正弦波駆動やFOC(磁気方向制御)といった技術を用いることで、滑らかで効率の高い駆動が実現されます。これらの処理は高周波スイッチングを伴うため、放熱設計やノイズ対策も重要です。

2-2 制御ロジック(Control Logic)

モーターの動作を「どのように制御するか」を決定し、各種信号を演算・生成役割の部分です。多くの場合は次の様なプロセッサーを使用します。

①マイコン(MCU):

低コストで汎用性が高く、小規模制御に最適です。

②DSP(Digital Signal Processor):

FOCやPID制御といった高速・高精度な演算処理に特化しています。

③FPGA:

複数モーターの同時制御や並列処理に強みがあり、リアルタイム性が求められる用途に適しています。

(制御ロジックの役割は多岐にわたります)

- モーターの速度・位置・トルク演算(センサー信号の処理)

- PWMのデユーティ比計算と出力制御

- FOCやベクトル制御などの高度なアルゴリズム実行

- 過電流・過電圧・過熱などの監視とフェイルセーフ制御

最近では、AIプロセッサーやニューラルネットワークエンジンを統合し、負荷予測や異常診断を行うスマート制御基板も登場しています。

2-3 センサー入出力部(Sensor Interface)

モーター制御に於いて「現在の状態」を正確に把握することは、安定した動作に欠かせません。そのため次の様なセンサーと連携を行いリアルタイムなデータを取り込ませます。

| ① | ロータリエンコーダ | 回転角度や回転速度を高精度で計測します |

| ② | ホールセンサー | ロータの位置を検出して通電タイミングや過負荷を判断します |

| ③ | シャント抵抗/電流センサー | 各相の電流を計測してトルクや過負荷を判断します |

| ④ | 温度センサー | モーターやFETの発熱を監視しサーマルプロテクトを行います |

これらのセンサーから得られた信号はA/D変換されて制御ロジック部での演算にもちいられます。エンコーダの分解能やセンサーの応答性が制御の精度を左右します。

2-4 通信インターフェース(Communication Interface)

制御基板が外部機器と連携するためには、通信インターフースが不可欠になります。次の様な規格がその用途に応じて実装されます。

①UART、SPI、Ⅰ2C:

基板間やセンサーとの短距離通信に使用します。

②CAN、CAN―FD、LIN:

自動車や産業機器で広く使用される堅牢ネットワークです。

③EtherCAT、PROFINET、Modbus:

工場内のリアルタイム制御ネットワーク向けで使用されます。

④無線通信(Bluetooth、Wi―Fi、LoRaなど):

IoT対応製品で遠隔監視や設定に利用されます。

通信によって制御パラメータの設定・変更・状態監視・ログ収集・ファームウエアのアップデートなどが可能になります。IoTが進む中通信機能は“必要不可決な装備”となりつつあります。

2-5 電源・保護回路(Power Supply & Protection)

モーター制御基板には制御回路用の安定した電源供給や異常から回路を守る保護機能も組み込まれています。

①DC-DCコンバータ/LDO:

パワー段とは別に制御回路用の3.3V/5V電源を生成

②リセットIC、電圧監視IC:

電源異常時の誤動作を防止します。

③過電流保護回路(OCP)、加熱保護(OTP)、過電圧保護(OVP):

システムの損傷を未然に防ぎ安全性を確保します。

また静電気対策や過渡ノイズ吸収様の保護素子(TVSダイオードなど)も設計上重要な要素になります。