ベーキング(英語表記:Baking)とは、ベイク(Bake:焼き固める・乾かす)を語源とした英語です。

1.ベーキングの概要

一般的に「ベーキング」とは鋼材などが様々な金属加工工程で素地やメッキ皮膜に吸蔵された水素を製品から除去することを目的として、行うものです。

弊社の様に電子機器を取り扱うメーカーの場合では、電子部品に対して行います。今回は電子部品に対するベーキングについての説明になります。

ICなど電子部品のベークとは何をするかと言いますと、ほとんど単語の意味そのままで、乾燥炉(ベーキング炉)等に入れてIC等の電子部品を乾燥させ、湿気を飛ばす処理のことをさします。

主に製造工程での基板に半田リフローで部品を実装する際にベーキング処理が必要になる場合が多いです。

半田リフロー実装を行う工場であれば、大体こういうベーキング炉等を備えてあり、必要に応じてICなどをベーキング処理してから基板に実装します。なお、一般的には「ベーク」と「ベーキング」は同じ意味で使われている印象なので、特に意味の違いはありません。

2.なぜベーキングをおこなうのか

なぜ、わざわざベーキングを行うのかと言いますと

・多くのICのパッケージに使われている樹脂(プラスチック)には吸湿性がありますので、水分を吸収する為

・水分を多く含んだまま半田リフローを行うとその高温の熱によって水分が一気に気化します。

その結果、その水分が気化することにより体積膨張し、ICの樹脂パッケージが割れる為

上記のような問題が発生する為、半田リフローを行う部品ではベーキング処理を求められることが多いです。

また、ベーキングをせずにリフローしてもパッケージが割れなければOK、というわけではありません。水分の気化によりIC内部で目に見えない破壊(クラックの発生)が起きる可能性がありますので、湿気の懸念がある場合にはベーキングは必須となります。

ちなみに、手はんだでつけることが前提の部品については、水分が一気に気化するようなこともないのでベーキング処理を行うことはあまりありません。

なお、ベーキングをするかどうかということを明確化するために、JEDECにより「MSL(Moisture Sensitivity Level)」という規定があります。

直接基板の製造に関わらない電気設計者でも、工場の実装担当者とコミュニケーションをするときには半導体ICのベーキング処理は必要な知識になるかと思いますで、頭に入れておくと良いかと思います。

(*)JEDEC:

JEDEC半導体技術協会(英語表記: JEDEC Solid State Technology Association)は半導体技術の標準化を行うための機関で、電子技術業界のあらゆる領域を代表する事業者団体のことです。以前は「Joint Electron Device Engineering Council」あるいは「Joint Electron Device Engineering Councils」(電子機器技術評議会)と呼ばれていました。

3.MSL(モイスチャ・レベル)について

一般的に、メーカーから納入されるIC製品は、非帯電フィルムや導電フィルムなどの材料で静電気対策を施されて真空パックされています。その中には、除湿剤等も同梱されています。さらに真空パックで密閉された内部の湿度の状態が視覚的にわかる非可逆性のインジケータ(湿度によって色が変わる薬品を塗ったカードのようなもの)も同梱されています。

梱包を開けたとき、そのインジケータの色が変わっていなければ、ICをそのまま実装工程(リフロー工程)に投入しても問題ありません。

一方、そのインジケータの色が変色していた場合、フィルムのどこかに穴が空いたといった等の理由が考えられます。

通常メーカーから購入した場合はこのように穴が開く事はそうそう無いかと思いますが、梱包されていた数量を使い切らずそのまま保管していた場合等が多いかと思います。

リフロー工程の前に前処理を行う必要があります。すなわち、IC内部の湿気を取り除くためにベーキングを実施しなければなりません。

MSLには、密閉された袋を開けてから何時間以内であれば、そのままリフロー工程に投入しても問題ないという許容時間が規定されています。

例えば、MSL3(モイスチャ・レベルが3)の場合は、開封後168時間(1週間)以内であれば問題ないといった具合です。それ以上の時間が経過していれば、ベーキングなどの前処理が必要となります。

MSLには1から5までのレベルが設定されています。数字が大きくなるほど規定が厳しくなり、開封後の許容時間が短くなります。自動挿入機などを使ってプリント基板にICなどの部品を実装する場合、実装が完了してからリフロー工程に移行するまでに時間が空いてしまうことがあります。

また、梱包の形態としてリールを採用したICの場合、一度にすべてを使い切ることができず、数日後に残りを使用するといったケースも起こり得るでしょう。

そうした場合、MSLの厳しい部品では湿度の問題が発生してしまうことがあります。ちなみに、パッケージがMSL1のICなどであれば時間制限はありません。リフローを実施する際のリスクは、非常に低いということになります。

上述しましたMSLはハンダ・リフローに関連して定められた規定です、したがいまして冒頭に記載しましたように、手作業でハンダ付けするような場合ではリスクはそれほど大きくはありません。

また、当然のことながら、セラミック・パッケージや、金属製の蝋付けハーメチック・パッケージにはMSLは適用されません。適切にパッケージングされていれば、水分が混入する隙間は存在しないからだそうです。

(*)MSLの1から5のレベル:

乾燥材と同梱された製品を開封後一定期間が過ぎたものはベーキング処理等の対策をとる必要がありますと規定されておりその開封後の期間です。

MSL1:無制限(制限がありません、ただし、30℃ 85%RH以下)

MSL2:1年間

MSL2a:4週間

MSL3:168時間(1週間)

MSL4:72時間(3日間)

MSL5:48時間(2日間)

MSL5a:24時間(1日間)

(詳細はJIS規格JISC61760-4:2016 がありますのでご参照ください)

4.リフロー半田と手作業半田付けの違い

4-1 リフロー半田の場合

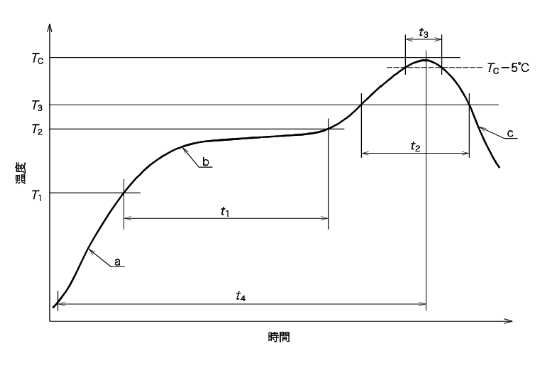

リフロー半田の場合ですが、上図は一般的なリフロー半田の温度プロパティ(温度変化の推移)です。

<温度プロパティは大きく3つの区間があります>

・予熱温度区間(t1)

(基板・部品全体の温度を均一にして半田付けが均一にできる様にします)

・半田つけ温度区間(t2)

(半田が確実に溶けて半田をなじませます)

・冷却(下降)区間(c)

素早く冷却(通常は室温での空冷です)します、部品を必要以上に高温状態にしておくのはよくないですから。

*予熱区間 時間:約90秒 温度:約160℃

*半田区間 時間:約30~40秒 温度:約230度

(各区間の温度・時間は使用する部品などで適切な温度・時間を決定します、上記の記載時間・温度は一例です。)

と基板上の部品全体が短時間で常温・高温・常温と温度変化しますので、この温度変化がICなどの電子部品に影響を受けます。

4-2 手作業での半田付けの場合

一方、手作業での半田付けの場合 ・ICリード1本あたり2~3秒程度 (半田付けする部品によって秒数は変わりますが、QFPのICのリードへの半田付け時間ならこのくらいの秒数でしょう) ・半田コテ温度240度前後 ですので作業対象ICの温度はリフローの時と比べてそれほど高くなることは有りません。(ICの表面温度で50℃程度でしょう:概ね手で触れる程度ですので)